Risikobeurteilung Maschinenrichtlinie 2 Excel Vorlage hier kostenlos downloaden

Die Sicherheit von Maschinen und Anlagen ist ein zentraler Aspekt industrieller Produktion. Eine fundierte Risikobeurteilung ist nicht nur ein Kernstück des Risikomanagements, sondern auch eine gesetzliche Anforderung – verankert in der Maschinenrichtlinie 2006/42/EG. Durch deren Anwendung wird nicht allein die Maschinensicherheit erhöht, sondern auch ein bedeutender Beitrag zur Risikoprävention geleistet.

In diesem einleitenden Abschnitt geben wir Ihnen einen Überblick, wie eine umfassende Sicherheitsbewertung nicht nur rechtliche Vorschriften einhält, sondern darüber hinaus zum Schutz der Gesundheit der Bediener beiträgt. Darüber hinaus ist die Bewertung unerlässlich für die Erreichung der erforderlichen CE-Kennzeichnung, die wiederum ein Zeichen der Konformität mit EU-Richtlinien darstellt.

Unser Leitfaden orientiert sich an den spezifischen Anforderungen und stellt die Bedeutung der einzelnen Schritte der Risikobeurteilung dar. Bleiben Sie dabei, wenn wir Ihnen im Verlauf des Artikels praxisorientierte Ansätze und wertvolle Ratschläge vermitteln, um die Maschinensicherheit in Ihrem Unternehmen auf ein neues Niveau zu heben.

Grundlagen der Risikobeurteilung nach Maschinenrichtlinie

Durch die Maschinenrichtlinie 2006/42/EG sind wichtige Schritte gesetzt worden, um die Sicherheit beim Betrieb und der Konstruktion von Maschinen in den Ländern des Europäischen Wirtschaftsraums zu verbessern. Dieses wichtige Regelwerk schreibt ausführlich die Maschinensicherheitsbewertung sowie das Einhalten spezifischer rechtlicher Anforderungen vor.

Was ist die Maschinenrichtlinie?

Die EG-Richtlinie dient dazu, einheitliche Grundlagen für die Sicherheit und den Gesundheitsschutz von Anwendern und Dritten im Umgang mit Maschinen zu schaffen. Sie legt fest, welche Anforderungen Maschinen erfüllen müssen, um in der EU in Verkehr gebracht und betrieben zu werden. Diese Richtlinie bezieht sich auf sämtliche Bauphasen einer Maschine – von der Konzeption bis zum endgültigen Einsatz.

Warum ist eine Risikobeurteilung wichtig?

Die Risikobeurteilung ist entscheidend, um potenzielle Gefahren, die während des Betriebs einer Maschine auftreten können, zu identifizieren und Maßnahmen zur Risikominimierung zu definieren. Durch eine sorgfältige Maschinensicherheitsbewertung können Hersteller die Einhaltung der EG-Richtlinie sicherstellen und das Risiko rechtlicher Sanktionen minimieren. Zudem schützt sie sowohl Anwender als auch Hersteller vor möglichen Verletzungen und Schadensfällen.

Rechtliche Grundlagen und Verantwortung der Hersteller

Innerhalb der EG-Richtlinie sind die rechtlichen Anforderungen und die Herstellerverantwortung eindeutig geklärt. Hersteller sind verpflichtet, eine CE-Kennzeichnung zu tragen, die bestätigt, dass die Maschine den geltenden EU-Richtlinien entspricht. Zudem müssen Hersteller eine technische Dokumentation erstellen und aufbewahren, die die Konformität und Sicherheit der Maschine nachweist.

Dieses Prozedere ist nicht nur eine rechtliche Notwendigkeit sondern dient ebenso dem Schutz von Leben und Gesundheit und sichert die Qualität und Vertrauenswürdigkeit der auf dem Markt verfügbaren Maschinen. Ein umfassendes Verständnis der EG-Richtlinie und ihrer Anforderungen ist daher für jeden Hersteller von größter Bedeutung.

Die Schritte einer Risikobeurteilung erklärt

Die Risikobeurteilung ist ein essentieller Prozess zur Sicherstellung der Sicherheit und Einhaltung von Regulierungsstandards innerhalb industrieller Abläufe. Sie unterteilt sich in mehrere Schlüsselschritte, die von der Gefahrenanalyse bis zur Umsetzung von Präventionsmaßnahmen reichen. In dieser Sektion erklären wir die systematische Durchführung einer Risikobeurteilung.

Identifikation der Gefahren

Der erste Schritt in der Risikobeurteilung ist die Gefahrenanalyse. Hierbei werden alle potenziellen Risikoquellen, die während des Betriebs von Maschinen und Anlagen auftreten können, systematisch erfasst. Diese Analyse bildet die Grundlage für alle weiteren Schritte und ist entscheidend für die Effektivität der Risikomanagementstrategie.

Bewertung der Risiken

Nach der Identifizierung der Gefahren folgt die Risikoeinschätzung. Hierbei werden die identifizierten Gefahren hinsichtlich ihrer möglichen Auswirkungen und der Wahrscheinlichkeit ihres Eintritts bewertet. Diese Einschätzung hilft dabei, Prioritäten für die Risikominderungsmaßnahmen festzulegen und sicherzustellen, dass die ressourcenintensivsten Probleme zuerst angegangen werden.

Risikominderung und Maßnahmen

Der letzte Schritt der Risikobeurteilung umfasst die Entwicklung und Implementierung von Sicherheitskonzepten und Präventionsmaßnahmen. Diese Maßnahmen sollen die Risiken auf ein akzeptables Maß reduzieren oder idealerweise ganz eliminieren. Dazu gehören technische Lösungen, organisatorische Änderungen und die Schulung der Mitarbeiter.

Die folgende Tabelle zeigt eine Übersicht der typischen Maßnahmen in Abhängigkeit von der Risikokategorie:

| Risikokategorie | Technische Maßnahmen | Organisatorische Maßnahmen | Schulungsmaßnahmen |

|---|---|---|---|

| Hoch | Automatische Abschaltungen, Verriegelungssysteme | Regelmäßige Sicherheitsüberprüfungen | Spezielle Schulungen zur Gefahrenerkennung |

| Mittel | Schutzgitter, Warnsignale | Wartungspläne | Arbeitssicherheitsschulungen |

| Niedrig | Standardisierte Sicherheitsausrüstung | klar definierte Prozessabläufe | Auffrischungskurse |

Risikobeurteilung Maschinenrichtlinie Excel Vorlage hier kostenlos downloaden

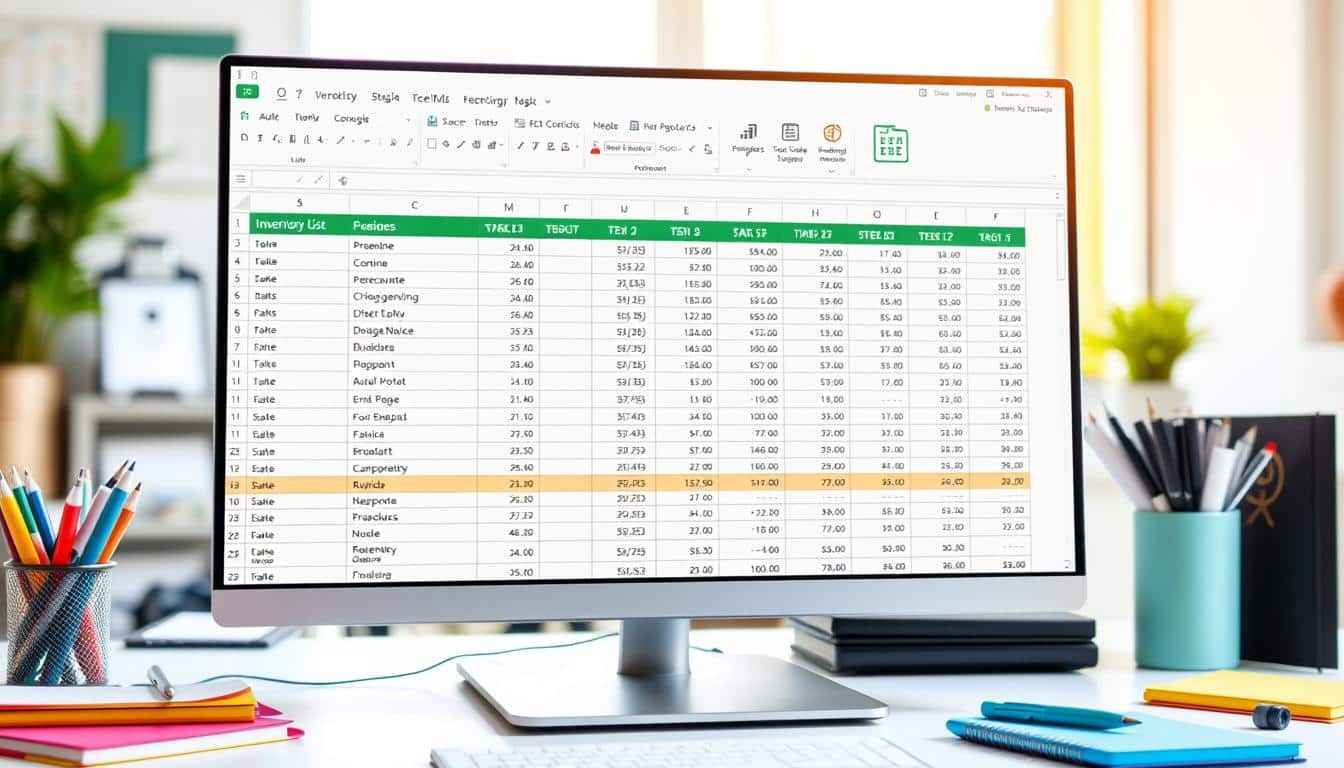

Sichern Sie sich heute Ihre kostenlose Vorlage für die Risikobeurteilung gemäß der Maschinenrichtlinie. Diese praktische Excel Vorlage Risikobeurteilung wurde speziell entwickelt, um den Anforderungen des Compliance-Tools gerecht zu werden und Ihnen eine strukturierte und einfache Möglichkeit zu bieten, Ihre Risiken zu bewerten und zu dokumentieren.

Diese benutzerfreundliche Vorlage ermöglicht es Unternehmen aller Größen, ihre Analyseprozesse effizient zu gestalten. Durch den einfachen Download Risikobewertung können Sie sofort loslegen. Die Vorlage enthält bereits alle relevanten Bewertungskriterien, die Sie für eine vollständige Risikoanalyse benötigen. Durch die Verwendung dieser Vorlage sichern Sie nicht nur die Compliance nach der Maschinenrichtlinie, sondern optimieren auch Ihre internen Prozesse zur Evaluierung potentieller Gefahrenbereiche in Ihrem Betrieb.

| Funktion | Nutzen |

|---|---|

| Eingebaute Risikomatrix | Erlaubt einfache Einschätzung und Kategorisierung von Risiken |

| Vordefinierte Bewertungskriterien | Sorgt für Konsistenz und Vollständigkeit der Datenerfassung |

| Automatische Berichtsgenerierung | Erstellung von Berichten für interne und externe Audits |

| Download als Excel-Datei | Flexibilität und einfache Anpassung ohne spezielle Software |

Die kostenlose Vorlage dient nicht nur als Compliance-Tool, sondern auch als Instrument zur Risikoprävention und Unterstützung strategischer Entscheidungen im Unternehmenskontext. Laden Sie die Vorlage heute herunter und erleben Sie, wie Sie Ihre Prozesse zur Risikobewertung verschlanken und professionalisieren können.

Methoden der Risikobewertung

In der industriellen Fertigung existieren verschiedene Bewertungsmethoden, um Risiken effektiv zu beurteilen. Diese lassen sich in zwei Hauptkategorien einteilen: qualitative und quantitative Methoden. Jede Methode hat ihre spezifischen Vorteile und Einsatzgebiete, die es zu verstehen gilt, um die Sicherheit und Effizienz im Produktionsprozess zu gewährleisten.

Die Nutzung einer Risikomatrix gehört zu den populärsten Bewertungsmethoden, da sie es erlaubt, das Potenzial und die Schwere von Risiken in einer übersichtlichen und verständlichen Weise darzustellen. Sie stellt damit eine wertvolle Unterstützung bei der qualitativen Bewertung dar und hilft, Prioritäten richtig zu setzen.

- Qualitative Methoden: Diese basieren vorwiegend auf der Beurteilung und Erfahrung von Experten. Diese Methoden sind besonders nützlich in frühen Entwicklungsphasen oder wenn quantitative Daten schwer zu erheben sind. Ein typisches Werkzeug in diesem Bereich ist die bereits erwähnte Risikomatrix, aber auch Checklisten und Experteninterviews werden häufig verwendet.

- Quantitative Methoden: Diese verwenden statistische Daten und mathematische Modelle, um Risiken numerisch zu bewerten. Sie bieten den Vorteil, dass sie eine klare und objektive Basis für die Risikobewertung liefern und somit besonders in Umgebungen mit einer hohen Anzahl an historischen Daten effektiv eingesetzt werden können.

Zur Verdeutlichung der Unterschiede zwischen den Bewertungsmethoden folgt eine Gegenüberstellung in tabelarischer Form:

| Bewertungsmethode | Vorteile | Nachteile | Empfohlener Einsatz |

|---|---|---|---|

| Qualitativ | Einfach anwendbar, geringer Datenumfang nötig | Subjektivität, geringere Genauigkeit | Frühe Phasen der Produktentwicklung, kleine und mittlere Unternehmen |

| Quantitativ | Hohe Genauigkeit, objektiv | Erfordert umfangreiche Datensammlung | Großunternehmen, Bereiche mit umfassenden historischen Daten |

| Risikomatrix | Visualisierung der Prioritäten, schnell erfassbar | Begrenzte Skalierbarkeit | Überall anwendbar, besonders in der Risikokommunikation |

Diese Variationen in den Bewertungsmethoden erfordern eine sorgfältige Auswahl, abgestimmt auf die spezifischen Bedürfnisse und Rahmenbedingungen des jeweiligen Unternehmens oder Projekts. Vor allem die Kombination aus qualitativen und quantitativen Methoden kann dabei helfen, ein umfassendes Verständnis der Risikolandschaft zu entwickeln und fundierte Entscheidungen zur Risikominimierung zu treffen.

Anwendungsbeispiele in der Industrie

In diesem Abschnitt werden drei spezifische Industriebeispiele vorgestellt, um zu zeigen, wie Risikobeurteilungen effektiv in verschiedenen Sektoren angewendet werden können. Besonderheiten und Herausforderungen im Automobilsektor, in der Lebensmittelsicherheit und in der pharmazeutischen Industrie werden dabei eingehend betrachtet.

Risikobeurteilung in der Automobilindustrie

In der Automobilindustrie spielen Risikobeurteilungen eine entscheidende Rolle, um die Sicherheit und Zuverlässigkeit von Fahrzeugen zu gewährleisten. Der Automobilsektor steht dabei vor der Herausforderung, die Sicherheitsstandards stetig zu verbessern, während gleichzeitig Innovationszyklen beschleunigt werden. Durchgeführte Risikobewertungen umfassen typischerweise die Analyse potenzieller Gefahrenquellen von Automobilkomponenten bis hin zur finalen Montage.

Risiken in der Lebensmittelverarbeitung

Die Gewährleistung der Lebensmittelsicherheit erfordert eine umfassende Bewertung potenzieller Risiken, die von der Kontamination mit Pathogenen bis hin zu chemischen Verunreinigungen reichen können. Hier spielen Risikoanalysen eine essenzielle Rolle, insbesondere bei der Einführung neuer Produktlinien oder Verarbeitungstechnologien, um gesundheitliche Bedrohungen für die Konsumenten zu minimieren.

Beispielhafte Risikoanalysen in der Pharmabranche

In der pharmazeutischen Industrie sind Risikoanalysen von entscheidender Bedeutung, um die Sicherheit und Wirksamkeit von Medikamenten zu gewährleisten. Diese Analysen helfen dabei, potenzielle Risiken in der Entwicklung, Produktion und Lagerung von pharmazeutischen Produkten zu identifizieren und Strategien zur Risikominimierung zu entwickeln.

| Industrie | Hauptaugenmerk der Risikobeurteilung | Beispielhafte Risiken |

|---|---|---|

| Automobilindustrie | Sicherheit und Zuverlässigkeit von Fahrzeugen | Komponentenfehler, Montagefehler |

| Lebensmittelverarbeitung | Lebensmittelsicherheit und Hygiene | Kontamination, chemische Rückstände |

| Pharmazeutische Industrie | Sicherheit und Wirksamkeit von Medikamenten | Fehler in der Wirkstoffzusammensetzung, Kreuzkontamination |

Häufige Fehlerquellen bei der Risikobeurteilung

In der Praxis der Risikobeurteilung treten häufig spezifische Fehler auf, die das Risikomanagement erheblich beeinträchtigen können. Diese Fehler führen nicht nur zu unzureichenden Sicherheitsmaßnahmen, sondern bergen auch das Risiko unnötiger Kosten und rechtlicher Konsequenzen, vor allem wenn die festgelegten Dokumentationspflichten nicht erfüllt werden. Eine genaue Kenntnis dieser Fehlerquellen ist essentiell für die Fehlervermeidung und eine effiziente Durchführung der Risikobeurteilungen.

Unvollständige Gefahrenidentifikation

Die vollständige Erfassung aller möglichen Gefahren ist ein kritischer Schritt in der Risikobewertung. Eine unvollständige Identifikation kann dazu führen, dass signifikante Risiken übersehen werden, was die Sicherheit der Nutzer gefährdet. Es ist wichtig, systematische Methoden zur Gefahrenerkennung anzuwenden, um alle potenziellen Risikoquellen zu berücksichtigen.

Unterschätzung von Risiken

Ein weiterer häufiger Risikomanagement Fehler ist die Unterschätzung der potenziellen Auswirkungen identifizierter Risiken. Diese Tendenz kann durch subjektive Einschätzungen oder unzureichende Informationen verstärkt werden. Eine objektive und umfassende Risikoanalyse ist daher unerlässlich, um realistische Einschätzungen vorzunehmen und adäquate Schutzmaßnahmen zu implementieren.

Mangelhafte Dokumentation

Dokumentationspflichten spielen eine zentrale Rolle im Risikomanagement. Mangelhafte Dokumentation der Risikobeurteilungsprozesse kann im Falle von Unfällen oder rechtlichen Auseinandersetzungen schwerwiegende Folgen nach sich ziehen. Es ist wichtig, alle Schritte der Risikobeurteilung detailliert zu dokumentieren, einschließlich der getroffenen Entscheidungen und der implementierten Sicherheitsmaßnahmen.

| Fehlerquelle | Ursachen | Präventionsstrategien |

|---|---|---|

| Unvollständige Gefahrenidentifikation | Mangel an Fachwissen, Übersehen von seltenen Risiken | Einsatz von Checklisten, Schulungen, Expertenberatungen |

| Unterschätzung von Risiken | Subjektive Wahrnehmung, Informationsdefizite | Systematische Risikoanalysen, Datenbanken mit Vergleichswerten |

| Mangelhafte Dokumentation | Zeitdruck, Unkenntnis der rechtlichen Anforderungen | Detaillierte Protokollierung, regelmäßige Überprüfungen und Updates |

Integration der Risikobeurteilung in das betriebliche Managementsystem

Die effektive Integration von Risikomanagementprozessen in bestehende Managementsysteme stellt eine zentrale Herausforderung für viele Unternehmen dar. Besonders die Eingliederung in Systeme, die nach ISO 9001 zertifiziert sind, erfordert präzises Vorgehen, um die Qualität und die betrieblichen Abläufe zu optimieren. Die Einbindung des Risikomanagements trägt dazu bei, Prozesse nicht nur zu überwachen, sondern auch kontinuierlich zu verbessern.

Hierbei spielt die ISO 9001 eine entscheidende Rolle. Sie liefert den Rahmen für Qualitätsmanagementsysteme und betont stark die Bedeutung des risikobasierten Denkens. Unternehmen, die ihre Risikobeurteilung wirkungsvoll in ihr ISO 9001 zertifiziertes Managementsystem integrieren, profitieren von einer erhöhten Reaktionsfähigkeit gegenüber internen und externen Veränderungen und Risiken.

- Evaluation und Monitoring der Risiken als integraler Bestandteil der Unternehmensstrategie

- Verknüpfung der Risikoanalyse mit der Entscheidungsfindung

- Ständige Anpassung und Verbesserung der betrieblichen Abläufe

Mit gezielten Maßnahmen zur Risikominderung und durch die ständige Anpassung der Risikomanagementstrategien lassen sich nicht nur existierende, sondern auch zukünftige Risiken effektiv steuern und minimieren.

| ISO 9001 Element | Rolle der Risikobeurteilung | Auswirkungen auf betriebliche Abläufe |

|---|---|---|

| Kundenzufriedenheit | Prävention vor Kundenausfallrisiken | Steigerung der Servicequalität |

| Prozessoptimierung | Identifikation von Prozessrisiken | Effizienzsteigerung und Kostensenkung |

| Umgang mit Ressourcen | Minimierung von Ressourcenrisiken | Nachhaltiger Ressourceneinsatz |

| Compliance & Regulierungen | Beachtung gesetzlicher und normativer Risiken | Konformität und Vermeidung von Strafen |

Es zeigt sich also, dass die Integration der Risikobeurteilung in Managementsysteme, besonders im Kontext von ISO 9001, entscheidend für die Sicherung und Steigerung der Unternehmensperformance ist. Durch die systematische Bewältigung von Risiken können Unternehmen nicht nur ihre Effizienz erhöhen, sondern auch ihre Marktposition langfristig sichern.

Zusammenarbeit mit externen Partnern und Dienstleistern

Die Inanspruchnahme von externen Dienstleistern für die Risikobeurteilung nach der Maschinenrichtlinie kann diverse Vorteile bieten. Vor allem dort, wo spezielle Fachexpertise gefordert ist oder eigene Ressourcen begrenzt sind, stellt sich das Outsourcing Risikobeurteilung als eine tragfähige Option dar. Externe Anbieter bringen oft eine weitreichende Erfahrung mit unterschiedlichen Maschinentypen und -komponenten ein, was zu einer fundierten und detaillierten Bewertung von Risiken beitragen kann. Die Fachexpertise, die durch solche Partnerschaften ins Unternehmen fließt, kann die Qualität der Risikobeurteilungen signifikant erhöhen und zugleich den internen Wissensstand erweitern.

Dennoch erfordert die Zusammenarbeit mit Dienstleistern auch ein hohes Maß an Koordination und Kommunikation. Es ist essentiell, dass die externen Experten vollständig in die projektspezifischen Anforderungen eingeweiht werden und dass ein kontinuierlicher Austausch zwischen allen Beteiligten stattfindet. Eine transparente und durchdachte Planung der Zusammenarbeit ist daher unerlässlich, um beispielsweise Missverständnisse zu vermeiden und sicherzustellen, dass alle gesetzlichen Vorgaben konsequent eingehalten werden. Die Zusammenarbeit sollte so gestaltet sein, dass sie einen Mehrwert für alle Parteien darstellt und die Risikobeurteilungsprozesse optimiert.

Um die bestmöglichen Ergebnisse zu erzielen, ist es ratsam, bei der Auswahl externer Partner auf deren Referenzen und Erfahrungen besonders zu achten. So lässt sich sicherstellen, dass die externe Fachexpertise auch tatsächlich den Bedürfnissen des Unternehmens entspricht. Die Implementierung einer partnerschaftlichen und strategischen Kooperation mit Dienstleistern kann dabei zu einem zentralen Baustein für das nachhaltige Risikomanagement in der Produktion und im Maschinenbau werden.

FAQ

Was ist eine Risikobeurteilung nach der Maschinenrichtlinie?

Eine Risikobeurteilung nach der Maschinenrichtlinie ist ein systematischer Prozess, der dazu dient, potenzielle Gefahren, die von Maschinen ausgehen können, zu identifizieren, zu bewerten und geeignete Maßnahmen zur Risikominimierung zu ergreifen. Dies trägt zur Maschinensicherheit und zum Schutz der Benutzer bei und ist ein wesentlicher Bestandteil der Konformitätserklärung und CE-Kennzeichnung nach der Maschinenrichtlinie 2006/42/EG.

Warum ist eine umfassende Risikobeurteilung für die Gewährleistung der Maschinensicherheit notwendig?

Eine umfassende Risikobeurteilung ist essentiell, um alle möglichen Gefahren zu erkennen, die beim Betrieb einer Maschine auftreten können. Durch das systematische Risikomanagement werden nicht nur die Benutzer geschützt, sondern auch rechtliche Anforderungen erfüllt, was Haftungsrisiken für Hersteller reduziert und die Sicherheitsbewertung und Konformität mit der Maschinenrichtlinie sicherstellt.

Was sind die rechtlichen Grundlagen und die Verantwortung der Hersteller im Rahmen der Risikobeurteilung?

Die rechtlichen Grundlagen für die Risikobeurteilung ergeben sich aus der Maschinenrichtlinie 2006/42/EG. Hersteller sind verantwortlich, sicherzustellen, dass ihre Maschinen den in der Richtlinie definierten Sicherheits- und Gesundheitsanforderungen entsprechen. Dies umfasst die Durchführung einer Risikobeurteilung, die Implementierung von Sicherheitsmaßnahmen und die Bereitstellung der erforderlichen Dokumentation einschließlich einer CE-Kennzeichnung.

Welche Schritte sind bei einer Risikobeurteilung für Maschinen erforderlich?

Eine standardmäßige Risikobeurteilung umfasst die Identifikation der Gefahren, die Bewertung der damit verbundenen Risiken hinsichtlich Schwere und Eintrittswahrscheinlichkeit und schließlich die Umsetzung von Risikominderungsmaßnahmen. Diese Schritte bilden den Kern des Risikomanagementprozesses und tragen maßgeblich zur Maschinensicherheit bei.

Kann ich eine Excel-Vorlage für die Risikobeurteilung von Maschinen kostenlos herunterladen?

Ja, es gibt kostenlose Excel-Vorlagen, die speziell für die Risikobeurteilung gemäß der Maschinenrichtlinie erstellt wurden. Diese Vorlagen unterstützen Unternehmen dabei, Risikobeurteilungen systematisch durchzuführen und die gesetzlichen Anforderungen einzuhalten.

Welche Methoden der Risikobewertung gibt es?

Es gibt verschiedene Methoden zur Risikobewertung, darunter qualitative und quantitative Verfahren sowie die Anwendung von Risikomatrizen. Jede Methode hat ihre spezifischen Vor- und Nachteile und eignet sich für unterschiedliche Bewertungsszenarien und Industriezweige.

Wie wird Risikobeurteilung in verschiedenen Industriezweigen praktisch umgesetzt?

In jedem Industriezweig gibt es spezifische Herausforderungen und Gefahren, die es zu berücksichtigen gilt. Beispielsweise erfordern die Automobilindustrie, die Lebensmittelverarbeitung und die Pharmabranche jeweils eine auf ihre Prozesse und Produkte abgestimmte Risikobeurteilung. Erfolgreiche Ansätze konzentrieren sich auf angepasste Risikomanagementstrategien und Berücksichtigung branchenspezifischer Standards.

Was sind häufige Fehlerquellen bei Risikobeurteilungen und wie können sie vermieden werden?

Typische Fehlerquellen bei Risikobeurteilungen können eine unvollständige Gefahrenidentifikation, eine Unterschätzung von Risiken und eine mangelhafte Dokumentation sein. Diese Fehler lassen sich durch eine sorgfältige Planung, eine strukturierte Vorgehensweise und die Einhaltung gesetzlicher Dokumentationspflichten vermeiden.

Inwiefern trägt die Integration der Risikobeurteilung in bestehende Managementsysteme zur betrieblichen Effizienz bei?

Die Integration der Risikobeurteilung in bestehende Managementsysteme wie ISO 9001 trägt dazu bei, Risiken frühzeitig zu identifizieren und Maßnahmen zielgerichtet umzusetzen. Dies verbessert die betrieblichen Abläufe, erhöht die Sicherheit und Effizienz und unterstützt die kontinuierliche Verbesserung der Unternehmensprozesse.

Welche Vorteile bringt die Zusammenarbeit mit externen Dienstleistern bei der Risikobeurteilung?

Die Inanspruchnahme externer Expertise bietet Herstellern die Möglichkeit, von spezialisiertem Wissen und Erfahrungen zu profitieren und dadurch eine qualitativ hochwertige Risikobeurteilung sicherzustellen. Durch eine effektive Zusammenarbeit mit Fachexperten können Unternehmen sicherstellen, dass ihre Beurteilungen den neuesten Standards entsprechen und Risiken minimiert werden.

Risikobeurteilung Maschinenrichtlinie 2 Excel Vorlage Download

Jetzt hier downloaden! Dateiname: Risikobeurteilung_Maschinenrichtlinie_2.xlsx

DOWNLOAD