Prozessfähigkeit CPK 3 Excel Vorlage hier kostenlos downloaden

In der modernen Produktionslandschaft spielt die Messung und Überwachung der Prozessfähigkeit durch den CPK Wert eine zentrale Rolle im Qualitätsmanagement. Der CPK, eine statistische Kennzahl, ist ein bedeutender Indikator für die Prozessperformance und gibt Aufschluss darüber, inwieweit ein Produktionsprozess den spezifizierten Anforderungen entspricht. Durch präzise CPK-Berechnung erhalten Unternehmen wertvolle Einblicke, um ihre Fertigungsprozesse kontinuierlich zu überwachen und zu verbessern.

Dieser einführende Abschnitt beschreibt die Wichtigkeit des CPK-Wertes für eine effektive Prozesskontrolle und legt die Grundlage für ein vertieftes Verständnis der folgenden Inhalte. Indem wir die Relevanz des CPK-Wertes zur Beurteilung der Prozessperformance hervorheben, möchten wir Fachkräfte im Bereich des Qualitätsmanagements dabei unterstützen, die Potenziale ihrer Prozesse voll auszuschöpfen.

Einleitung zur Prozessfähigkeit und CPK

In der modernen Fertigungsindustrie spielt die Prozessfähigkeit eine zentrale Rolle, da sie wesentlich zur Qualitätssicherung beiträgt. Mithilfe des Prozessfähigkeitsindex, auch bekannt als CPK-Wert, lässt sich die Eignung eines Produktionsprozesses zur Erfüllung bestimmter Spezifikationen bewerten. Dieser Index ist ein entscheidendes Tool in der statistischen Prozesskontrolle, das hilft, die Variabilität in den Herstellungsprozessen zu minimieren und somit die Produktqualität zu maximieren.

Was ist Prozessfähigkeit?

Prozessfähigkeit bezeichnet die Fähigkeit eines Prozesses, Produkte zu erzeugen, die konstant die Designanforderungen und Kundenerwartungen erfüllen. Es ist ein Maß dafür, wie gut ein Prozess seine Grenzen einhält und somit eine hohe Qualität gewährleistet. Die Ergebnisse der Prozessfähigkeitsanalyse geben Auskunft darüber, ob ein Prozess qualitativ hochwertige Ergebnisse liefert oder ob Verbesserungen erforderlich sind.

Grundlagen des CPK-Wertes

Der CPK-Index, kurz für capability index, ist ein statistischer Wert, der zeigt, wie gut sich ein Prozess innerhalb der festgelegten Spezifikationsgrenzen bewegt. Ein höherer CPK-Wert deutet darauf hin, dass der Prozess weniger Streuung aufweist und die Spezifikationen zuverlässiger erfüllt. Dieser Wert wird durch die statistische Prozesskontrolle berechnet und dient als Indikator für die Prozessfähigkeit in der Qualitätssicherung.

Die Bedeutung von CPK in der Qualitätssicherung

In der modernen Fertigungs- und Produktionslandschaft spielt das Qualitätsmanagement eine zentrale Rolle, um die Effizienz und die Kundenzufriedenheit zu maximieren. Ein Schlüsselwerkzeug in diesem Prozess ist der Capability Index (CPK), der eng mit der Six Sigma Methodik verknüpft ist. CPK wird oft genutzt, um die Fähigkeit eines Prozesses zu messen, konstant innerhalb festgelegter Spezifikationsgrenzen zu produzieren. Ein hoher CPK-Wert kann somit direkt zu einer deutlichen Steigerung der Produktqualität beitragen.

CPK und Six Sigma

Die Six Sigma Methodik ist bekannt für ihren datengesteuerten Ansatz zur Fehlerminimierung in Produktionsprozessen. CPK ist ein entscheidender Faktor in Six Sigma-Projekten, da er hilft, die Prozessleistung quantitativ zu bewerten und zu steuern. Durch die Integration von CPK in Six Sigma können Unternehmen sicherstellen, dass ihre Prozesse minimale Variabilität aufweisen und gleichzeitig hohe Qualitätsstandards beibehalten.

Unterschied zwischen CPK und PPK

Obwohl CPK und PPK oft in einem Atemzug genannt werden, ist es wichtig, die Unterschiede zu verstehen. CPK bezieht sich auf die kurzfristige Prozessfähigkeit und ist ein Indikator dafür, wie gut ein Prozess seine Zielvorgaben innerhalb der natürlichen Streuung der Prozessdaten erfüllt. Im Gegensatz dazu misst der PPK-Wert die Leistung des Prozesses über einen längeren Zeitraum hinweg und berücksichtigt sowohl die natürliche als auch die spezifische Variabilität des Prozesses. Die CPK PPK Differenzierung ist somit fundamental, um die langfristige Leistung und die kurzfristige Kontrolle von Fertigungsprozessen zu verstehen und zu optimieren.

Diese Differenzierung gibt nicht nur Aufschluss über die Stabilität von Prozessen, sondern auch, wie vorhersehbar und zuverlässig ein Endprodukt hergestellt wird, was direkt die Kundenzufriedenheit und das Image des Unternehmens beeinflusst.

Wie man CPK berechnet

Die Berechnung der Prozessfähigkeit, insbesondere die CPK-Berechnung, ist ein wichtiger Bestandteil der Qualitätskontrolle in Fertigungs- und Produktionsprozessen. Dieses Maß, eine kritische Qualitätskennzahl, gibt Aufschluss darüber, wie gut ein Prozess seine Spezifikationsgrenzen einhält. In diesem Abschnitt wird erklärt, wie diese wichtige Prozessfähigkeitsberechnung durchgeführt wird.

Formel zur CPK-Berechnung

Die CPK-Berechnung ermittelt die Fähigkeit eines Prozesses, seine Spezifikationsgrenzen einzuhalten, und verwendet dazu eine einfache Formel:

CPK = Min ( (USL – μ) / (3σ), (μ – LSL) / (3σ) )

Wo:

- USL: Obere Spezifikationsgrenze

- LSL: Untere Spezifikationsgrenze

- μ: Mittelwert der Prozessdaten

- σ: Standardabweichung der Prozessdaten

Beispielrechnung für ein besseres Verständnis

Um die Anwendung der CPK-Formel zu veranschaulichen, betrachten wir ein Beispiel:

Ein Produktionsprozess hat eine obere Spezifikationsgrenze (USL) von 10,5 und eine untere Spezifikationsgrenze (LSL) von 7,5. Die durchschnittliche Leistung des Prozesses (μ) beträgt 9 und die Standardabweichung (σ) beträgt 0,5.

| Spezifikationsgrenze | Wert |

|---|---|

| USL (Obere Spezifikationsgrenze) | 10,5 |

| LSL (Untere Spezifikationsgrenze) | 7,5 |

| μ (Mittelwert) | 9 |

| σ (Standardabweichung) | 0,5 |

Die Berechnung des CPK-Wertes erfolgt wie folgt:

CPK = Min( (10,5 – 9) / (3*0,5), (9 – 7,5) / (3*0,5) ) = Min(1, 1)

Dies ergibt einen CPK-Wert von 1, was darauf hinweist, dass der Prozess gerade noch innerhalb der Spezifikationsgrenzen liegt. Ein CPK-Wert von über 1,33 wäre ideal, da dieser Wert eine höhere Sicherheit bietet, dass der Prozess die Qualitätsanforderungen erfüllt.

Prozessfähigkeit CPK Excel Vorlage hier kostenlos downloaden

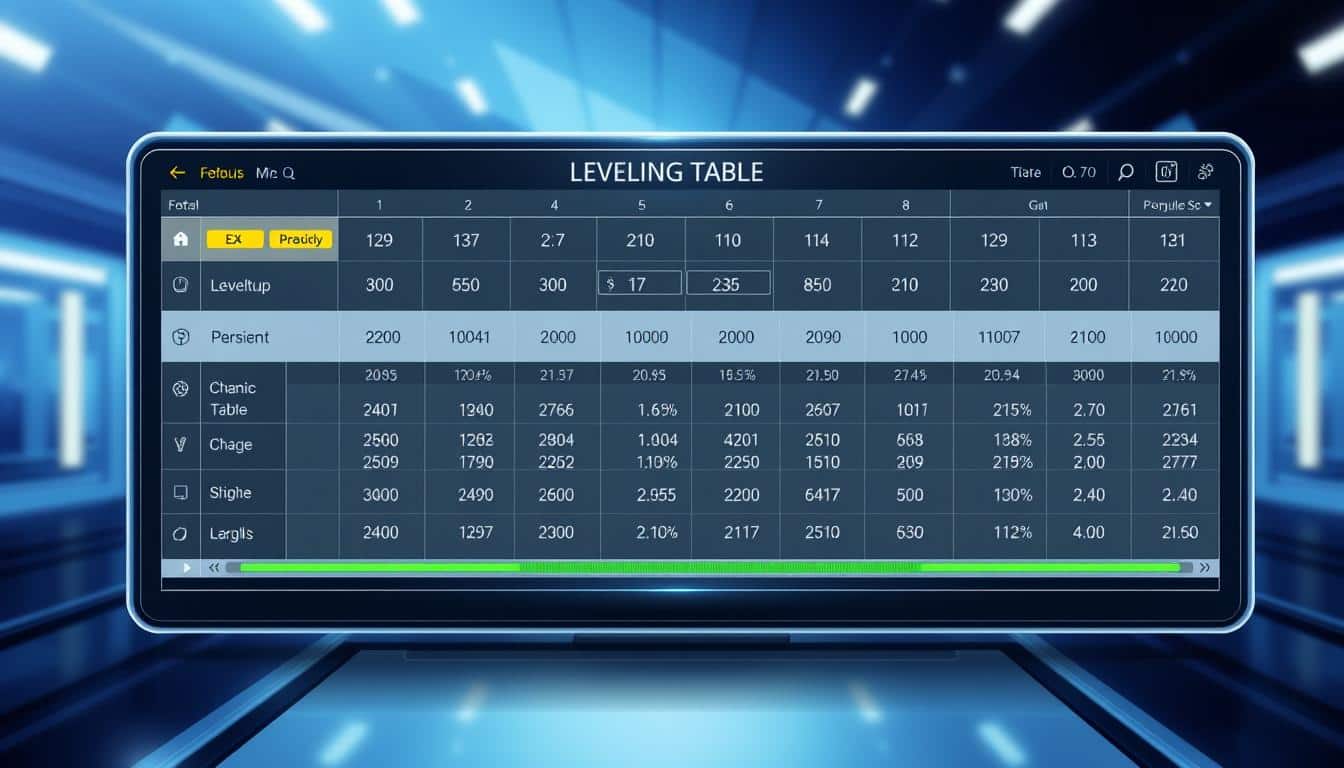

Die Steigerung der Effizienz in der Prozessfähigkeitsanalyse ist ein wesentlicher Faktor für Unternehmen, die ihre Produktionsprozesse optimieren möchten. Mit unserem kostenlosen Excel Vorlage Download für das CPK Berechnungstool bieten wir eine einfache und effektive Lösung, die Ihnen hilft, die Prozessfähigkeit Ihrer Produktion genau zu bestimmen und zu verbessern.

Die Excel Vorlage ist speziell darauf ausgelegt, die CPK-Berechnung zu vereinfachen und transparent zu machen. Hierdurch werden weniger Fehler gemacht und die Datenqualität steigt erheblich. Nutzen Sie das Tool für präzise Ergebnisse bei Ihrer Prozessfähigkeitsanalyse, indem Sie lediglich Ihre spezifischen Prozessdaten eingeben.

| Funktion | Vorteil |

|---|---|

| Automatische Berechnung des CPK-Werts | Eliminiert manuelle Fehler und spart Zeit |

| Vordefinierte Formeln | Schnelle und genaue Analyse der Prozessstabilität |

| Benutzerfreundliches Design | Einfache Handhabung auch für nicht-technisches Personal |

| Download und Nutzung komplett kostenfrei | Keine versteckten Kosten, sofortiger Zugriff |

Die Benutzung des CPK Berechnungstools aus der Excel Vorlage bildet eine verlässliche Grundlage für Entscheidungen in der Produktionssteuerung und Qualitätssicherung. Verbessern Sie Ihre Prozesse durch fundierte Datenanalysen. Laden Sie jetzt die Vorlage herunter und beginnen Sie sofort mit der effizienten Beurteilung Ihrer Prozessfähigkeit.

Optimierung der Prozessfähigkeit durch CPK-Analyse

Durch den Einsatz einer fundierten CPK-Analyse können Schlüsselkomponenten zur Prozessoptimierung und Qualitätsverbesserung in Produktionsabläufen effektiv identifiziert und verbessert werden. Diese Analysemethodik hilft, systematische Fehler zu erkennen und bietet die Grundlage, präzise Maßnahmen zu implementieren.

Identifizierung von Verbesserungspotenzial

Eine detaillierte CPK-Analyse ermöglicht es, nicht nur die schwächsten Glieder in der Produktionskette zu identifizieren, sondern auch Bereiche mit dem größten Potenzial für eine signifikante Qualitätsverbesserung hervorzuheben. Dies ist ein erster entscheidender Schritt zur Steigerung der Prozessfähigkeit und Effizienz.

Implementierung von Qualitätsverbesserungsmaßnahmen

Nachdem die kritischen Bereiche identifiziert worden sind, folgt die Umsetzung zielgerichteter Maßnahmen zur Qualitätsverbesserung. Dies umfasst häufig die Einführung neuer Methoden oder die Anpassung bestehender Prozesse zur Erreichung einer höheren CPK-Wertung, was wiederum die Prozesssicherheit und -leistung erhöht.

Fallstudien: Erfolgsgeschichten mittels CPK-Optimierung

Durch CPK Erfolgsgeschichten und Industrie Fallstudien lässt sich die Prozessfähigkeitssteigerung in verschiedenen Branchen detailliert nachvollziehen. Hier werden exemplarische Unternehmen vorgestellt, die signifikante Erfolge durch die Optimierung ihrer Prozessfähigkeit erzielen konnten.

Einsatzbereiche von CPK in verschiedenen Industrien

Der Einsatz von CPK zur Prozessfähigkeitssteigerung erstreckt sich über diverse Industrien, von der Automobilindustrie bis hin zur Pharmazeutik. Diese Vielfältigkeit zeigt, wie adaptiv CPK-Metriken in unterschiedlichen Produktionsumgebungen angewendet werden können.

Beispiele für verbesserte Prozessfähigkeit

Um die praktische Anwendung und die Auswirkungen der CPK-Optimierung zu veranschaulichen, betrachten wir folgende realitätsnahe Industrie Fallstudien:

| Industrie | Unternehmen | Vor CPK-Optimierung | Nach CPK-Optimierung | Ergebnis |

|---|---|---|---|---|

| Automobil | AutoTech GmbH | CPK-Wert: 1.2 | CPK-Wert: 1.65 | Reduzierung der Ausschussrate um 20% |

| Pharmazie | PharmaPlus AG | CPK-Wert: 1.3 | CPK-Wert: 1.8 | Steigerung der Produktkonsistenz, Reduzierung von Compliance-Risiken |

Diese Fallstudien belegen, dass durch fokussierte CPK-Analysen und -Optimierungen beträchtliche Verbesserungen in der Prozessqualität und -effizienz erreicht werden können. Solche Erfolgsgeschichten dienen als Motivation und Blaupause für andere Unternehmen, die ihre Prozessfähigkeiten verbessern möchten.

Häufig auftretende Probleme beim Einsatz von CPK und deren Lösungen

Bei der Anwendung der Prozessfähigkeitsanalyse mit CPK (Process Capability Index) können verschiedenste CPK Herausforderungen auftreten. Einer der gängigen Probleme ist das Missverständnis der statistischen Annahmen, die der CPK-Berechnung zugrunde liegen. Ein unzureichendes Verständnis der Normalverteilung und der Standardabweichung kann zu falschen Interpretationen und Entscheidungen führen. Um solche Missverständnisse zu umgehen, ist es von essentieller Bedeutung, Schulungen in statistischer Prozesskontrolle und eine gründliche Datenanalyse durchzuführen.

Darüber hinaus können Probleme bei der Datenqualität und -integrität direkte Auswirkungen auf die Prozessfähigkeitsanalyse haben und die CPK-Ergebnisse verfälschen. Unvollständige Datensätze, Messfehler oder Ausreißer sind Herausforderungen, die es zu bewältigen gilt. Problemlösungsstrategien wie die Verwendung von Fehlermöglichkeits- und Einflussanalysen (FMEA) oder präventive Wartung von Messgeräten gewährleisten verlässlichere Daten, die für eine genaue CPK-Berechnung erforderlich sind.

Abschließend kann eine kontinuierliche Überwachung des Prozesses und eine ständige Anpassung der Prozessfähigkeitsziele helfen, Stagnation zu vermeiden und die langfristige Effizienz und Produktqualität sicherzustellen. Mithilfe von aussagekräftigen Dashboards und einer konsequenten Auswertung der Prozessfähigkeitsanalyse kann der kontinuierliche Verbesserungsprozess durch aussagekräftige CPK-Ergebnisse unterstützt werden. Die Integration dieser Ansätze trägt dazu bei, CPK als ein beständiges Werkzeug zur Qualitätssicherung zu etablieren.

FAQ

Was ist Prozessfähigkeit und warum ist sie wichtig?

Prozessfähigkeit ist ein Maß für die Fähigkeit eines Prozesses, Produkte innerhalb vorgegebener Spezifikationsgrenzen zu erzeugen. Es ist ein entscheidendes Element im Qualitätsmanagement, da es die Zuverlässigkeit und Effizienz von Produktionsprozessen bestimmt.

Wie wird der CPK-Wert definiert und wofür steht er?

Der CPK-Wert, auch Prozessfähigkeitsindex genannt, ist eine statistische Kennzahl, die angibt, wie gut ein Prozess innerhalb seiner Spezifikationsgrenzen arbeitet. Er misst die Prozessstreuung in Relation zu den erlaubten Toleranzgrenzen und ist somit ein Indikator für die Prozessperformance.

Inwiefern trägt CPK zur Qualitätssteigerung bei?

Im Rahmen der Six Sigma Methodik hilft ein hoher CPK-Wert dabei, Prozesse so zu steuern, dass die Qualität der Endprodukte erhöht wird und die Fehlerquote minimiert wird, was zu einer gesteigerten Kundenzufriedenheit führt.

Was ist der Unterschied zwischen CPK und PPK?

Der CPK-Wert bezieht sich auf die Prozessfähigkeit unter Annahme eines zentrierten Prozesses, während PPK (Process Performance Index) die tatsächliche Prozessleistung über einen längeren Zeitraum darstellt, ohne die Prozesszentrierung zu berücksichtigen.

Wie wird der CPK-Wert berechnet?

Der CPK-Wert wird mithilfe einer spezifischen Formel berechnet, die die Differenz zwischen den Mittelwerten der Prozessleistung und den nächstgelegenen Spezifikationsgrenzen in Bezug auf die Standardabweichung des Prozesses setzt.

Wie kann ich eine CPK-Berechnung in Excel durchführen?

Es gibt kostenlose Excel Vorlagen, die für die CPK-Berechnung entwickelt wurden. Diese Vorlagen erleichtern die Prozessfähigkeitsanalyse, indem sie die nötigen Formeln und Datenorganisation beinhalten und somit die Effizienz bei der Beurteilung der Prozessfähigkeit steigern.

Welche Rolle spielt CPK-Analyse bei der Prozessoptimierung?

Durch eine CPK-Analyse können Verbesserungspotenziale erkannt werden, die Hinweise auf Qualitätsverbesserungsmaßnahmen geben. Durch die Implementierung dieser Maßnahmen kann die Prozessfähigkeit verbessert werden, was zu einem effizienteren und zuverlässigeren Produktionsprozess führt.

Können Sie Beispiele geben, wo CPK erfolgreich zur Prozessverbesserung eingesetzt wurde?

In verschiedenen Industriebereichen gibt es Fallstudien, die zeigen, wie Unternehmen ihren Produktionsprozess durch CPK-Optimierungen verbessert haben. Solche Erfolgsgeschichten reichen von der Automobilindustrie bis zur Pharmabranche, wo präzise Prozessfähigkeitsanalysen zu signifikanten Qualitätssteigerungen geführt haben.

Was sind häufige Probleme beim Einsatz von CPK und wie löst man diese?

Zu den häufigen Problemen zählt das Missverständnis der CPK-Metrik und deren falsche Anwendung. Lösungen können Schulungen, die Verwendung richtiger Berechnungswerkzeuge wie spezialisierte Software oder Excel Vorlagen sowie die Beratung durch Experten im Bereich statistische Prozesskontrolle sein.

Prozessfähigkeit CPK 3 Excel Vorlage Download

Jetzt hier downloaden! Dateiname: Prozessfaehigkeit_CPK_3.xlsx

DOWNLOAD