PPAP 2 Excel Vorlage hier kostenlos downloaden

In der Welt der Fertigung ist die Einhaltung höchster Qualitätssicherungsstandards kein Zufall, sondern das Ergebnis detaillierter Verfahren wie dem Produktionsprozess-Freigabeverfahren, bekannt unter dem Akronym PPAP. Dieses systematische Vorgehen spielt eine besonders kritische Rolle in der Automobilindustrie, wo die Zuverlässigkeit jedes einzelnen Teils direkten Einfluss auf die Sicherheit und Zufriedenheit der Endverbraucher hat.

Die PPAP-Dokumentation ist der Schlüssel zur Dokumentation der Prozessfähigkeit und wird eingesetzt, um einen reibungslosen Übergang von der Entwicklung zur Massenproduktion sicherzustellen. Durch das Angebot einer kostenlosen Excel-Vorlage für den PPAP-Prozess versetzen wir Unternehmen in die Lage, ohne großen Aufwand ein hochwertiges Qualitätssicherungssystem zu etablieren und aufrechtzuerhalten.

Einleitung: Was ist PPAP?

Die Abkürzung PPAP steht für ‚Production Part Approval Process‘. Dies ist ein kritischer Aspekt innerhalb des Qualitätssicherungssystems in der Industrie, der sicherstellt, dass alle Komponenten und Endprodukte den vorgegebenen Kundenanforderungen entsprechen, bevor die Massenproduktion beginnt. Es handelt sich um ein systematisches Verfahren zur Genehmigung von Teilen und Prozessen, was die Produktqualität und die Zufriedenheit der Endverbraucher sicherstellt.

Definition und Bedeutung von PPAP

Der PPAP-Prozess ist ein Teil des Qualitätssicherungssystems in Produktionsumgebungen, der speziell entwickelt wurde, um sowohl Hersteller als auch Lieferanten dabei zu unterstützen, den Anforderungen der Kunden mit Blick auf die Produktqualität gerecht zu werden. Durch die Prozessvalidierung zeigt der PPAP auf, dass Herstellungsprozesse reproduzierbare Ergebnisse liefern, die den spezifischen Anforderungen entsprechen, die vom Kunden festgelegt wurden.

Die Rolle von PPAP in der Qualitätskontrolle

Das Hauptziel des PPAP besteht darin, zu gewährleisten, dass die Produktqualität von Anfang an in den Produktionsprozess integriert wird. Es dient als Bindeglied zwischen Kundenanforderungen, Produktqualität und Lieferantenbewertung. Durch diesen Vorgang wird sichergestellt, dass alle Produktspezifikationen eingehalten werden und dass jeder Artikel, der die Produktionslinie verlässt, den höchsten Qualitätsstandards entspricht. Ein effektiv implementiertes PPAP-System trägt zu weniger Fehlproduktion und einer geringeren Fehlerrate bei, was zu erheblichen Einsparungen für Hersteller und Zulieferer führen kann.

Die fünf Phasen des PPAP-Prozesses

Der Prozess der Produktions- und Produktfreigabe (PPAP) ist ein kritischer Schritt im Qualitätsmanagement der Automobil- und Fertigungsindustrie. Jede Phase ist darauf ausgelegt, dass die Produkte und Prozesse den höchsten Standards entsprechen.

Phase 1: Planungs- und Designbewertung

In dieser Phase wird das Produktdesign intensiv geprüft. Das Ziel ist es, sicherzustellen, dass alle Entwurfsanforderungen korrekt definiert und dokumentiert sind. Hierbei spielt der Erstmusterprüfbericht eine zentrale Rolle, indem er sicherstellt, dass das Produktdesign den Kundenerwartungen entspricht.

Phase 2: Erstmustervorführung

Nachdem das Design verifiziert wurde, erfolgt die Produktion des ersten Musters. Diese wird genau geprüft, um sicherzustellen, dass das Produkt in der Lage ist, die in der Designphase festgelegten Spezifikationen zu erfüllen. Hierbei sind Prozessaudits unverzichtbar, um eine hohe Qualität schon beim ersten Muster zu gewährleisten.

Phase 3: Produktionsprozess-Validierung

In dieser Phase wird der Produktionsprozess unter die Lupe genommen. Dabei wird eine Reihe von Produktvalidierungen durchgeführt, um zu garantieren, dass der Prozess reproduzierbare Ergebnisse liefert, die den Qualitätsstandards entsprechen.

Phase 4: Produkt- und Prozessgenehmigung

Bevor die Massenproduktion starten kann, müssen Produkt- und Produktionsprozess offiziell genehmigt werden. Diese Genehmigung basiert auf den Erkenntnissen und Daten, die aus den vorherigen Phasen gesammelt wurden, und stellt eine Übereinstimmung mit allen Qualitätsanforderungen sicher.

Phase 5: Feedback, Bewertung und Korrekturmaßnahmen

Die letzte Phase des PPAP-Prozesses umfasst das Sammeln von Feedback von allen Stakeholdern und die Durchführung einer abschließenden Bewertung aller gesammelten Daten. Dies ist entscheidend für die kontinuierliche Verbesserung der Produktqualität und Prozesseffizienz.

| Phase | Ziel | Wesentliche Elemente |

|---|---|---|

| Planungs- und Designbewertung | Validierung des Designs | Erstmusterprüfbericht, Produktdesign |

| Erstmustervorführung | Überprüfung der Produktkonformität | Prozessaudit, Produktdesign |

| Produktionsprozess-Validierung | Sicherstellen der Prozesskonsistenz | Produktvalidierung, Qualitätsmanagement |

| Produkt- und Prozessgenehmigung | Freigabe für Massenproduktion | Qualitätsmanagement, Erstmusterprüfbericht |

| Feedback, Bewertung und Korrekturmaßnahmen | Kontinuierliche Verbesserung | Prozessaudit, Qualitätsmanagement |

Wichtige Elemente eines PPAP-Dossiers

Ein umfassendes PPAP-Dossier ist entscheidend, um sicherzustellen, dass alle Komponenten und Prozesse die kritischen Anforderungen von Kundenprojekten erfüllen. Hierbei spielen verschiedene Dokumente und Berichte eine Schlüsselrolle, um Bauteilqualität und Designvalidierung zu gewährleisten und werden im Folgenden detailliert betrachtet.

Design-Dokumentationen und Ingenieurszeichnungen

Die Detailtreue in Design-Dokumentationen und Ingenieurszeichnungen ist grundlegend für die Bauteilqualität im Produktionsprozess. Diese Zeichnungen enthalten präzise Maße, Materialstandards und technische Spezifikationen, die entscheidend sind, um die Produktkonformität laut Qualitätshandbuch des Kunden sicherzustellen. Eine sorgfältige Designvalidierung in diesem Frühstadium des PPAP kann spätere Herausforderungen und teure Nacharbeitungen vermeiden.

Materialdatenblätter und Spezifikationen

Materialdatenblätter spielen eine entscheidende Rolle bei der Überprüfung, ob die verwendeten Rohstoffe den geforderten Materialstandards entsprechen. Diese Blätter enthalten Informationen über Zusammensetzung und Eigenschaften der Materialien und stellen sicher, dass alle Materialien den Umwelt- und Leistungsanforderungen gerecht werden. Da die Materialeigenschaften direkten Einfluss auf die Produktqualität haben, ist die exakte Einhaltung dieser Spezifikationen unabdingbar für die Produktintegrität und letztendlich die Kundenzufriedenheit.

Befähigungsstudien und Prozessflussdiagramme

Kernelemente des PPAP-Dossiers sind Befähigungsstudien und Prozessflussdiagramme, die zentrale Instrumente der Prozessoptimierung darstellen. Sie illustrieren den gesamten Herstellungsprozess und identifizieren kritische Kontrollpunkte, die maßgeblich für das Endprodukt sind. Durch Prüfung und Analyse dieser Prozesskomponenten wird sichergestellt, dass alle Prozessschritte effizient und fehlerfrei ablaufen und die Produktionsstandards erfüllen.

PPAP Excel Vorlage hier kostenlos downloaden

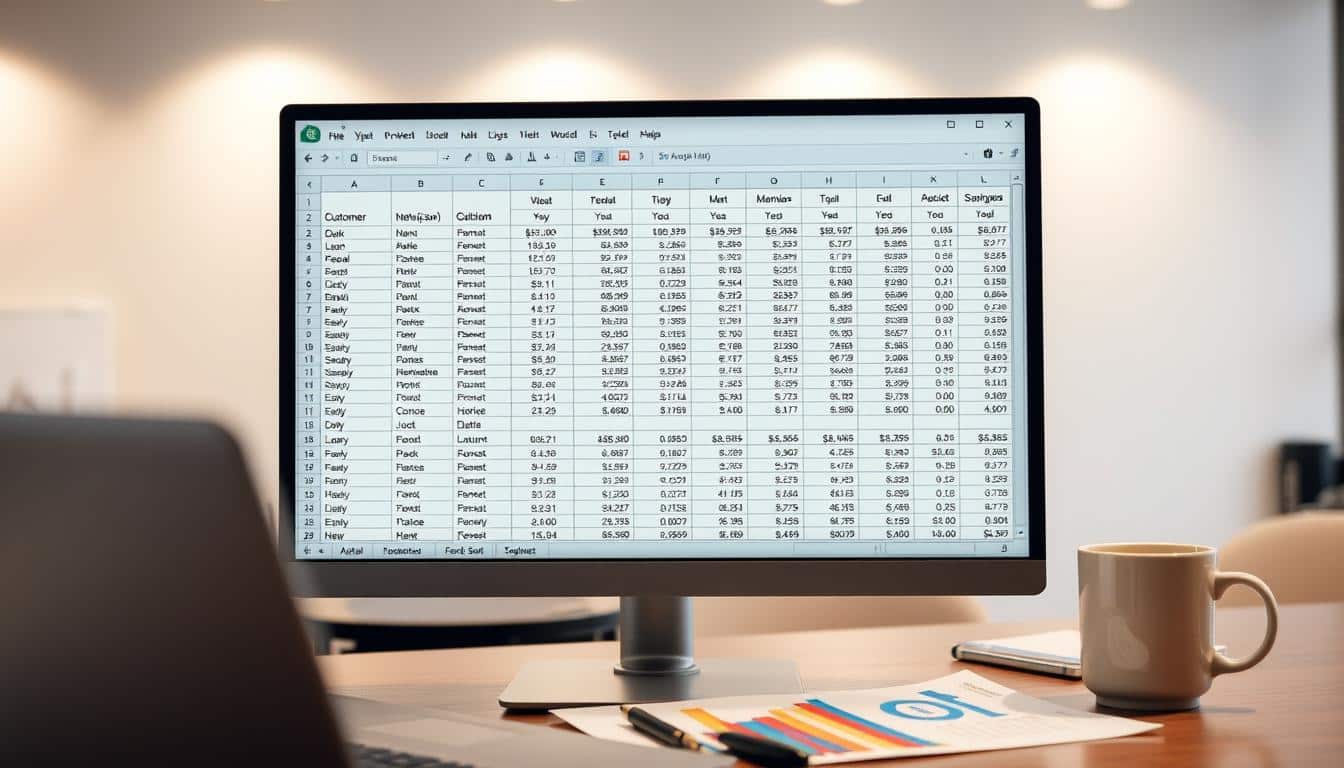

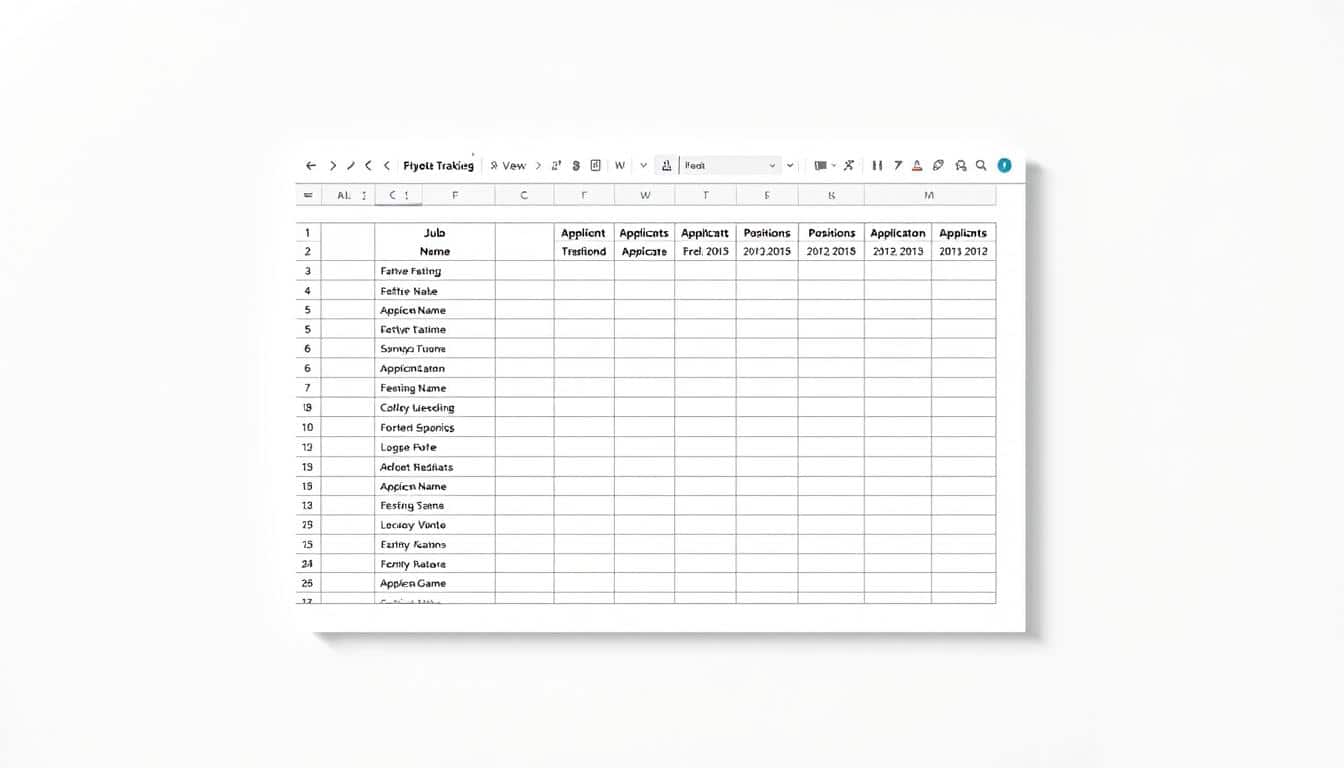

Die effektive Verwaltung des Qualitätsgenehmigungsprozesses ist entscheidend für den Erfolg in der Fertigungsindustrie. Eine gut strukturierte PPAP Excel-Vorlage kann dabei eine entscheidende Rolle spielen. Diese kostenlose Vorlage dient als eines der wichtigsten Qualitätsmanagementwerkzeuge, um den Prozess der Qualitätsgenehmigung übersichtlich und effizient zu dokumentieren.

Mit dem Download PPAP Excel erhalten Sie nicht nur eine umfassende Unterstützung bei der Produktion und Qualitätssicherung, sondern auch eine zugängliche und leicht anpassbare Lösung, die speziell für den Qualitätsgenehmigungsprozess entwickelt wurde. Die Vorlage ist so gestaltet, dass sie den Benutzern hilft, alle erforderlichen Informationen systematisch zu erfassen und zu präsentieren.

In der Vorlage sind bereits alle wichtigen Elemente enthalten, die für die Durchführung und Dokumentation im Rahmen des PPAP notwendig sind. Sie ist daher ein unverzichtbares Werkzeug, um den Anforderungen im Qualitätsgenehmigungsprozess gerecht zu werden und die Effizienz zu steigern.

| Feature | Beschreibung |

|---|---|

| Intuitive Benutzeroberfläche | Einfache Navigation und Benutzerführung durch vordefinierte Felder und Kategorien. |

| Vollständige Dokumentenvorlage | Enthält alle notwendigen Tabs und Spalten für eine umfassende Dokumentation. |

| Kompatibilität | Kompatibel mit allen gängigen Versionen von Microsoft Excel. |

| Kostenlos | Komplett kostenfrei für alle Nutzer, unterstützt durch fundierte Fachkenntnisse im Qualitätsmanagement. |

Die Nutzung einer solchen kostenlosen Vorlage trägt erheblich dazu bei, die täglichen Abläufe im Qualitätsmanagement zu optimieren und den Qualitätsgenehmigungsprozess transparent und nachvollziehbar zu gestalten. Laden Sie die PPAP Excel Vorlage heute noch herunter, um Ihre Qualitätsmanagementprozesse zu verbessern und einen wichtigen Schritt in Richtung einer effizienteren Produktion zu machen.

Implementierung von PPAP in der Produktion

Die Einführung des Production Part Approval Process (PPAP) in der Produktionslinie ist entscheidend für die Sicherung der Qualität und die Einhaltung von Industriestandards. Um dies zu erreichen, kommt eine umfassende Implementierungsstrategie zum Einsatz, die alle Aspekte der Prozessstandardisierung und der Lieferantenleistungsverbesserung abdeckt.

Die Vorbereitung: Was benötigt wird, bevor Sie beginnen

Bevor der PPAP-Prozess effektiv eingeführt werden kann, ist es wichtig, einige grundlegende Schritte zu berücksichtigen. Dazu gehört die Entwicklung einer PPAP Checkliste, die alle notwendigen Dokumente und Schritte auflistet, die zur Validierung eines jeden Teils benötigt werden. Eine gründliche Analyse der bestehenden Prozessstandards ist ebenfalls unerlässlich, um sicherzustellen, dass alle Produktkomponenten den Qualitätsanforderungen entsprechen.

Best Practices für eine erfolgreiche PPAP-Durchführung

Zur Gewährleistung einer erfolgreichen Implementierung von PPAP in der Produktion empfiehlt sich die Befolgung bewährter Methoden. Dazu zählt die strikte Einhaltung der PPAP Checkliste und die regelmäßige Durchführung von Audits zur Lieferantenleistungsverbesserung. Eine solide Implementierungsstrategie umfasst zudem regelmäßige Schulungen für Mitarbeiter, um die Bedeutung der Prozessstandardisierung zu betonen und den reibungslosen Übergang zu neuen Verfahren zu gewährleisten.

- Etablierung einer klaren Implementierungsstrategie mit festgelegten Zielen und Zeitrahmen.

- Entwicklung einer detaillierten PPAP Checkliste für alle Produktlinien.

- Regelmäßige Überprüfung und Anpassung der Prozesse zur Sicherstellung der Prozessstandardisierung.

- Ausbildung der Mitarbeiter zur Förderung des Verständnisses und der Unterstützung der neuen Prozesse.

- Etablierung eines Feedbacksystems zur kontinuierlichen Verbesserung der Lieferantenleistung.

Die Vorteile einer erfolgreichen PPAP-Implementierung

Die Einführung des Production Part Approval Process (PPAP) in der Produktionsbranche bietet vielfältige Vorteile, die weit über die einfache Erfüllung der Kundenanforderungen hinausgehen. Durch eine konsequente Anwendung dieses Prozesses können Unternehmen nicht nur die Qualitätssicherung verbessern, sondern auch nachhaltig zur Kundenzufriedenheit beitragen.

Reduziertes Risiko von Produktausfällen

Eine Schlüsselkomponente von PPAP ist die Reduzierung der Fehlerrate, die direkt mit der Lieferantenqualifikation verknüpft ist. Durch detaillierte Dokumentation und vorherige Zustimmung aller Produktionsprozesse und -spezifikationen werden Fehlerquellen minimiert, was zu einer höheren Produktzuverlässigkeit führt.

Verbesserte Kundenbeziehungen und Vertrauen

Die Kundenzufriedenheit steigt signifikant, wenn Unternehmen in der Lage sind, konsistent die Kundenanforderungen zu erfüllen. Das PPAP hilft, durch klare und transparente Qualitätskontrollen und -standards das Vertrauen zwischen Hersteller und Abnehmer zu stärken. Dies führt zu vertieften Geschäftsbeziehungen und einem verbesserten Image am Markt.

| Vorteil | Auswirkung auf die Geschäftsbeziehung | Beitrag zum Unternehmenserfolg |

|---|---|---|

| Stabile Produktqualität | Erhöhung der Kundentreue | Positiver Effekt auf Empfehlungen und Wiederkaufsraten |

| Verringerung der Rücksendequoten | Verminderung von Konflikten und Reklamationen | Kostensenkung durch effizientere Prozesse |

| Konformität mit internationalen Standards | Erweiterung der Marktchancen | Eröffnung neuer Märkte und Kundensegmente |

PPAP im Kontext der Automobilindustrie

Innerhalb der Automobilbranche stellen Automotive Standards eine essentielle Grundlage für die Sicherstellung von Produktqualität und Zuverlässigkeit dar. Eines der robustesten Qualitätsmanagementwerkzeuge in dieser Hinsicht ist das Production Part Approval Process (PPAP), welches direkt mit der Norm IATF 16949 verknüpft ist. Diese Norm ist speziell für die Automobilindustrie entworfen worden und definiert die Qualitätsrichtlinien, die entlang der gesamten Zuliefererkette gelten. Die Durchsetzung des PPAP ist somit entscheidend, um die strengen OEM Anforderungen zu erfüllen und Produktkonsistenz sowie Fehlerfreiheit zu gewährleisten.

Die Anwendung des PPAP in der Automobilindustrie unterstützt nicht nur die reibungslose Kommunikation zwischen Herstellern und Lieferanten, sondern trägt auch deutlich zur Vermeidung von Fehlproduktionen und teuren Rückrufaktionen bei. Durch die systematische Überprüfung und Dokumentation aller Phasen von der Design-Validierung bis hin zur Serienproduktion etabliert PPAP einen transparenten und nachvollziehbaren Qualitätsstandard. Damit bildet es eine verlässliche Basis für die Qualitätsgarantie von Fahrzeugteilen und -komponenten, was in der Zuliefererkette von unschätzbarem Wert ist.

Die konsequente Anwendung von PPAP-Verfahren garantiert, dass alle Komponenten und Endprodukte den festgelegten OEM Anforderungen entsprechen. Dies führt nicht nur zu einer gesteigerten Verbraucherzufriedenheit durch höhere Qualitätsstandards, sondern ermöglicht den Unternehmen der Automobilindustrie auch eine stärkere Positionierung auf dem Markt. Daher ist es unabdingbar, dass Hersteller und Zulieferer gleichermaßen ein profundes Verständnis von PPAP besitzen und dieses effektiv innerhalb ihrer Produktionsprozesse implementieren.

FAQ

Was ist das Produktionsprozess-Freigabeverfahren (PPAP)?

PPAP steht für Production Part Approval Process und ist ein standardisiertes Verfahren in der Industrie, insbesondere in der Automobilindustrie, das verwendet wird, um sicherzustellen, dass die Produktionsprozesse und die daraus resultierenden Produkte die Kundenanforderungen vor Produktionsstart erfüllen.

Wie trägt PPAP zur Qualitätssicherung in der Automobilindustrie bei?

PPAP dient als integraler Bestandteil des Qualitätssicherungssystems, indem es die gründliche Überprüfung und Genehmigung aller Produktionsprozesse und PPAP-Dokumentationen durch den Kunden ermöglicht, um die Konformität mit den festgelegten Qualitätsstandards zu gewährleisten.

Kann ich eine PPAP Excel-Vorlage kostenlos erhalten?

Ja, eine PPAP Excel-Vorlage kann kostenlos heruntergeladen werden. Sie ist ein nützliches Qualitätsmanagementwerkzeug, das die Dokumentation und Verwaltung des PPAP-Prozesses erleichtert.

Welche fünf Phasen umfasst der PPAP-Prozess?

Der PPAP-Prozess gliedert sich in fünf Phasen: 1) Planungs- und Designbewertung, 2) Erstmustervorführung, 3) Produktionsprozess-Validierung, 4) Produkt- und Prozessgenehmigung und 5) Feedback, Bewertung und Korrekturmaßnahmen.

Welche Elemente sind Teil eines PPAP-Dossiers?

Ein PPAP-Dossier enthält wesentliche Dokumente wie Design-Dokumentationen, Ingenieurszeichnungen, Materialdatenblätter, Spezifikationen sowie Befähigungsstudien und Prozessflussdiagramme, um die Konformität mit Kundenspezifikationen nachzuweisen.

Welche Schritte sind für eine erfolgreiche Implementierung von PPAP notwendig?

Für eine erfolgreiche PPAP-Implementierung ist eine sorgfältige Vorbereitung erforderlich, darunter das Verständnis für die benötigten Elemente und Dokumente, eine systematische Herangehensweise und regelmäßige Überprüfungen zur Sicherstellung der Qualität und Übereinstimmung mit den PPAP-Standards.

Welche Vorteile bringt eine erfolgreiche PPAP-Implementierung?

Die erfolgreiche Implementierung von PPAP kann das Risiko von Produktausfällen reduzieren, die Kundenzufriedenheit erhöhen, zu verbesserten Kundenbeziehungen und erhöhtem Vertrauen führen und somit die Qualifikation als Lieferant stärken.

Inwiefern ist PPAP relevant für die Automobilindustrie?

PPAP ist besonders relevant für die Automobilindustrie, da es zur Einhaltung der Automotive Standards, wie der IATF 16949, beiträgt und dazu dient, die Qualitätsrichtlinien innerhalb der gesamten Zuliefererkette zu gewährleisten und OEM-Anforderungen zu erfüllen.

PPAP 2 Excel Vorlage Download

Jetzt hier downloaden! Dateiname: PPAP_2.xlsx

DOWNLOAD