Gefahrenanalyse HACCP 2 Excel Vorlage hier kostenlos downloaden

Die Gewährleistung der Lebensmittelsicherheit stellt Unternehmen der Lebensmittelbranche vor fortwährende Herausforderungen. Eine methodische Risikobewertung und ein effektives Hygienemanagement sind unerlässlich, um Verbraucher gesundheitlich zu schützen und die Qualität der Produkte zu sichern. Eine Schlüsselrolle nimmt dabei die HACCP-Analyse ein, welche als präventives Instrument der Qualitätskontrolle fungiert. Dieser Ansatz ermöglicht es Unternehmen, potenzielle Gefahren zu identifizieren, zu analysieren und Prozesse so zu steuern, dass Risiken minimiert oder gänzlich eliminiert werden.

Im Vordergrund der HACCP-Analyse steht die systematische Vorbeugung, anstatt auf Endproduktkontrollen zu setzen. Dies ist essentiell, um den heutigen Anforderungen an die Lebensmittelsicherheit gerecht zu werden und umfassendes Vertrauen bei Kunden zu schaffen. Für die effektive Implementierung eines HACCP-Konzepts ist die genaue Kenntnis über die Anwendbarkeit der einzelnen Schritte von großer Bedeutung.

Einführung in das HACCP-Konzept

Die Einführung eines effizienten HACCP-Systems ist für die Lebensmittelsicherheit von entscheidender Bedeutung. Dieses Präventivsystem zur Risikovermeidung wird weltweit in der Lebensmittelindustrie angewendet, um durch die Einhaltung strenger HACCP-Richtlinien die Sicherheit von Lebensmitteln zu gewährleisten. Das HACCP-Konzept zielt darauf ab, Lebensmittelsicherheitsrisiken präventiv zu erkennen, zu bewerten und zu kontrollieren.

Definition von HACCP

HACCP steht für Hazard Analysis and Critical Control Points. Es handelt sich um ein präventives Lebensmittelsicherheitsmanagement-System, das dazu dient, Gesundheitsgefahren durch Lebensmittel zu vermeiden. Damit bildet es das Herzstück moderner Strategien zur Gewährleistung der Lebensmittelsicherheit.

Die sieben Grundprinzipien des HACCP-Konzepts

- Gefahrenanalyse

- Bestimmung der kritischen Kontrollpunkte (CCPs)

- Festlegung kritischer Grenzwerte für jeden CCP

- Einrichtung eines Überwachungssystems für die CCPs

- Entwicklung von Korrekturmaßnahmen

- Verifizierung der Effektivität des Systems

- Dokumentation und Protokollierung aller Schritte und Maßnahmen

Historische Entwicklung und Bedeutung

Das HACCP-Konzept wurde ursprünglich für die NASA in den 1960er Jahren entwickelt, um die Sicherheit der Lebensmittel für Raumfahrten zu gewährleisten. Seine Effektivität und Effizienz haben jedoch dazu geführt, dass es heute global in der Lebensmittelproduktion und -verarbeitung implementiert ist. Es schützt nicht nur die Gesundheit von Verbrauchern, sondern stärkt auch das Vertrauen in Lebensmittelprodukte und -marken.

Gefahrenanalyse HACCP Excel Vorlage hier kostenlos downloaden

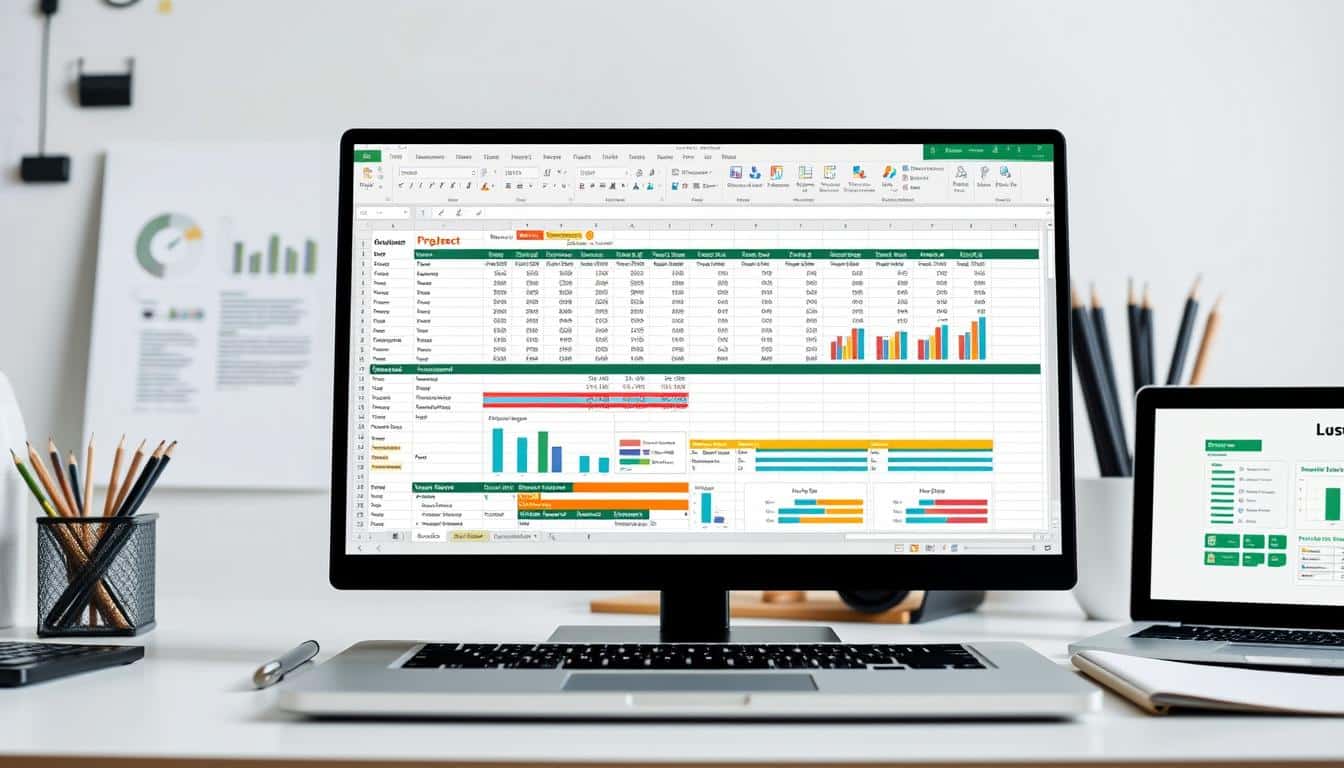

Um die HACCP-Vorlage Download einfach und zugänglich zu machen, haben wir eine ausgezeichnete Excel-Tool entwickelt, die als kostenlose Ressource jedem zur Verfügung steht. Dieses Werkzeug zielt darauf ab, Unternehmen in der Lebensmittelbranche bei der genauen Erfassung und Auswertung der relevanten Sicherheitsdaten zu unterstützen. Hier sind einige Schlüsselmerkmale dieser Vorlage, die Ihnen bei der Implementierung des HACCP-Konzepts helfen können.

- Einfaches Eintragen und Verwalten von Daten

- Automatisierte Diagramme zur visuellen Darstellung von Analyseergebnissen

- Integrierte Hilfefunktionen zur Erklärung jedes Abschnitts der Vorlage

Dieses Excel-Tool ermöglicht eine strukturierte Erfassung und fördert die kontinuierliche Überwachung und aktualisierung des HACCP-Planes. Es erleichtert somit maßgeblich das Hygienemanagement und schafft eine solide Grundlage für Sicherheitsaudits und Zertifizierungen.

| Funktion | Vorteil |

|---|---|

| Kompatibilität mit aktuellen MS Excel-Versionen | Sorgt für breite Zugänglichkeit und technische Anpassungsfähigkeit |

| Modulare Struktur | Ermöglicht kundenspezifische Anpassung an betriebliche Bedürfnisse |

| Kostenlose Verfügbarkeit | Senkt die Barrieren für Eintritt in sicheres Lebensmittelmanagement |

Durch den Download unserer HACCP-Vorlage erhalten Sie nicht nur ein erstklassiges Werkzeug zur Risikoanalyse, sondern auch eine Anleitung, die die Einrichtung und Nutzung des Tools vereinfacht. Nutzen Sie diese Chance, die Qualität Ihrer Lebensmittelsicherheitsverfahren zu verbessern.

Identifizierung von Gefahren im Rahmen von HACCP

Im Zuge einer effektiven Risikoanalyse ist die sorgfältige Identifizierung und Bewertung von Lebensmittelkontaminanten entscheidend. Diese Phase ist grundlegend für die Feststellung und Kontrolle von Risiken, die durch biologische, chemische und physikalische Gefahren entstehen können.

Biologische, chemische und physikalische Gefahren

Die Gefahrenbewertung im HACCP-System erfordert eine detaillierte Untersuchung verschiedener Risikoquellen. Biologische Gefahren beinhalten hauptsächlich Bakterien und Viren, die Lebensmittelvergiftungen verursachen können. Chemische Gefahren stammen oft von kontaminierenden Substanzen wie Pestiziden und Lebensmittelzusatzstoffen. Physikalische Gefahren umfassen Fremdkörper wie Glas oder Metallsplitter, die während der Verarbeitungsprozesse in die Lebensmittel gelangen können.

Beispiele für häufig auftretende Gefahren

Ein typisches Beispiel für eine biologische Kontaminante sind Salmonellen in Eiern, die zu schwerwiegenden Gesundheitsproblemen führen können. Chemische Kontaminanten umfassen häufig Schwermetalle in Fischprodukten, die langfristig gesundheitsschädlich sind. Physikalische Kontaminanten sind oft in der Form von Kunststoffteilen, die versehentlich in Nahrungsmittelverpackungen eingeschlossen werden.

- Die systematische Erfassung und Analyse dieser Gefahren stellt sicher, dass die Sicherheitsstandards eingehalten und Risiken minimiert werden.

- Eine gründliche Gefahrenbewertung bildet das Fundament für die Entwicklung von Kontrollmaßnahmen und Korrekturverfahren binnen des HACCP-Plans.

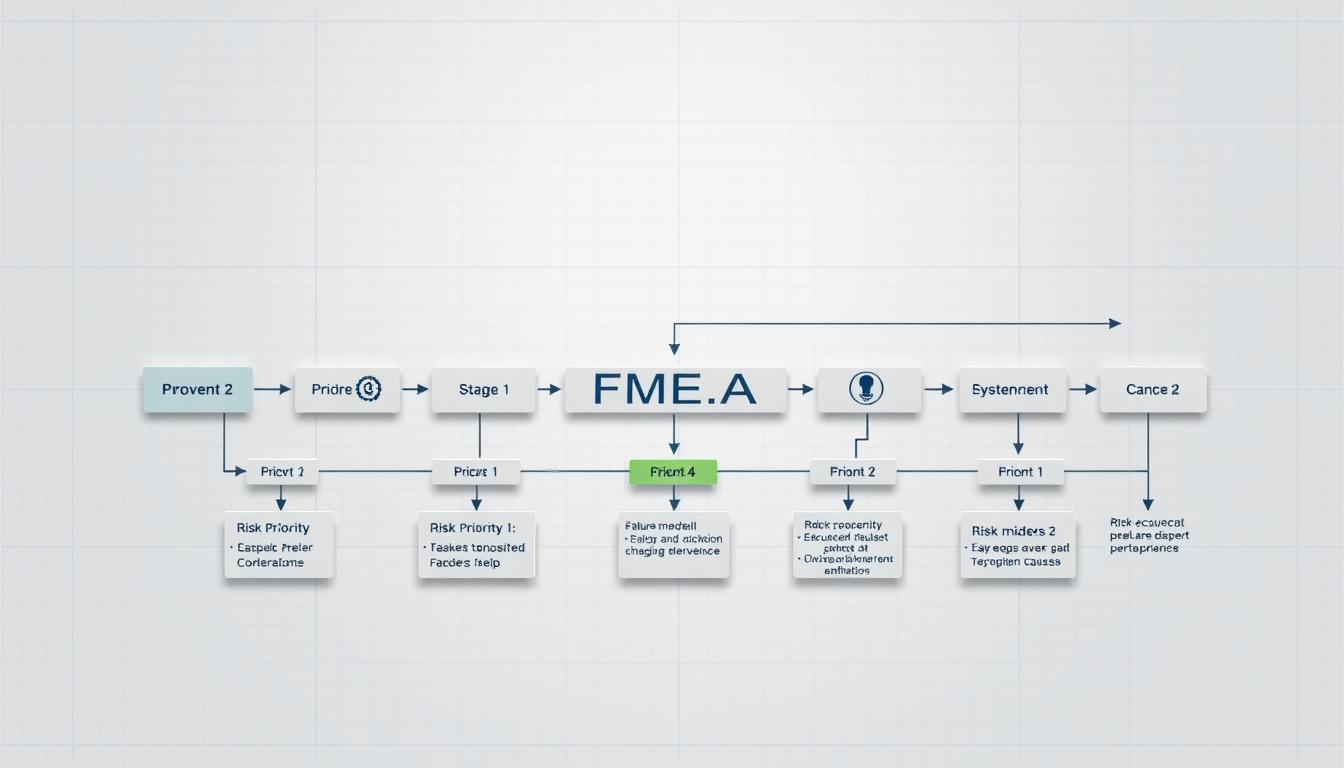

Kritische Kontrollpunkte (CCPs) bestimmen

Kritische Kontrollpunkte, häufig bekannt unter der Abkürzung CCPs, sind essenzielle Stationen im Prozess der Lebensmittelproduktion, in denen Kontrollmaßnahmen platziert werden müssen, um die Sicherheit und Qualität der Produkte zu garantieren. Die korrekte CCP-Definition ist grundlegend für die Effektivität eines jeden HACCP-Plans (Hazard Analysis and Critical Control Points). Im Folgenden wird erklärt, wie sich CCPs von OPRPs abgrenzen und welche Methoden zur Kontrollpunktanalyse herangezogen werden können.

Unterschied zwischen CCPs und OPRPs

Der Hauptunterschied zwischen kritischen Kontrollpunkten (CCPs) und operativen Präventionsprogrammen (OPRPs) liegt in der Art der Risiken, die sie adressieren, sowie in ihrer Dringlichkeit und Schwere. Während CCPs dazu dienen, Gesundheitsgefahren zu steuern, die sofortige Auswirkungen haben können, werden OPRPs verwendet, um Risiken zu managen, die nicht direkt als kritisch eingestuft sind. Die OPRP-Abgrenzung ist daher ein wesentlicher Schritt, um sicherzustellen, dass Ressourcen und Aufmerksamkeit jenen Gefahrenpunkten gewidmet werden, die am dringendsten kontrolliert werden müssen.

Methoden zur Identifizierung von CCPs

Um kritische Kontrollpunkte effektiv zu identifizieren, wird oft die Kontrollpunktanalyse mittels spezifischer Werkzeuge und Methoden durchgeführt. Eine weit verbreitete Methode ist der Einsatz des Entscheidungsbaumes von HACCP, der hilft, potenzielle Gefahren systematisch zu bewerten und zu entscheiden, an welchen Punkten im Herstellungsprozess Kontrollmaßnahmen notwendig sind. Diese Analyse ist entscheidend, um die Integrität des gesamten Lebensmittelsicherheitssystems zu wahren.

Die anfängliche Einrichtung und laufende Überprüfung von CCPs und OPRPs innerhalb eines HACCP-Systems erfordert sorgfältige Planung und Überwachung. Durch die genaue Definition und Abgrenzung dieser Elemente können Unternehmen nicht nur die gesetzlichen Anforderungen erfüllen, sondern auch die Sicherheit und Qualität ihrer Produkte durch effektive Kontrollmaßnahmen gewährleisten.

Überwachung und Verifizierung im HACCP-System

Im Rahmen des HACCP-Konzepts ist es essentiell, wirksame Überwachungs- und Verifizierungsstrategien zu implementieren, um die Sicherheit der Lebensmittelproduktion zu garantieren. Durch regelmäßiges HACCP-Monitoring und die Anwendung präziser Verifizierungsstrategien lässt sich die Effektivität des Systems stetig überprüfen und optimieren.

Überwachungsverfahren und -frequenzen

Die Bestimmung der Überwachungsfrequenz ist ein kritischer Aspekt des HACCP-Monitorings. Es gilt, ein Gleichgewicht zwischen ausreichender Überwachung zur Risikominimierung und einer effizienten Ressourcennutzung zu finden. Die Auswahl der Überwachungsverfahren hängt dabei von der Art der potenziellen Gefahren ab, die mit spezifischen Kontrollpunkten verbunden sind.

Verifizierungsprozesse und deren Bedeutung

Verifizierungsstrategien im HACCP-System dienen dazu, die Effektivität der durchgeführten Kontrollmaßnahmen und das Gesamtmanagement der Lebensmittelsicherheit zu bewerten. Dies umfasst sowohl interne als auch externe Audits, die regelmäßig erfolgen sollten, um die Einhaltung der Qualitätskontrolle sicherzustellen und fortlaufend zu verbessern.

| Verfahren | Frequenz | Ziele der Überwachung | Verifizierungsmethoden |

|---|---|---|---|

| Temperaturkontrolle | Täglich | Vermeidung mikrobieller Risiken | Audit durch interne Überprüfer |

| Reinigungskontrolle | Wöchentlich | Sicherstellung der Hygiene | Zufällige Hygienetests |

| Überprüfung der Verpackungsintegrität | Pro Schicht | Schutz vor Kontamination | Visuelle Inspektionen und Dichtheitsprüfung |

| Prüfung der Zutatenqualität | Bei Lieferung | Sicherstellung der Zutatenqualität | Stichprobenanalyse und Labortests |

Korrekturmaßnahmen im HACCP-Plan

Innerhalb eines effektiven HACCP-Plans sind Korrekturmaßnahmen entscheidend, um die Einhaltung der Lebensmittelsicherheitsstandards sicherzustellen. Diese Maßnahmen werden aktiviert, sobald Abweichungen von den festgelegten kritischen Grenzen erkannt werden. Die Umsetzung von Präventivaktionen hilft dabei, zukünftige Risiken zu minimieren und die Produktqualität konstant zu halten.

Um die Effektivität des HACCP-Plans zu gewährleisten, müssen die Korrekturverfahren präzise formuliert werden. Sie umfassen sowohl Sofortmaßnahmen zur Behandlung nicht-konformer Produkte als auch langfristige HACCP-Anpassungen, um das Wiederauftreten von Problemen zu verhindern.

Die durchgeführten Präventivaktionen sollen in das Gesamtkonzept der Lebensmittelsicherheit integriert und stetig überprüft werden. Eine kontinuierliche Überwachung und Anpassung der Korrekturverfahren trägt signifikant zur Aufrechterhaltung eines hohen Sicherheitsniveaus bei.

| Fehlerart | Sofortmaßnahmen | Langfristige Präventivaktionen |

|---|---|---|

| Biologische Kontamination | Produkt Rückruf | Überarbeitung der Sterilisationsprozesse |

| Chemische Kontamination | Sperrung der betroffenen Chargen | Einführung strengerer Kontrollen bei der Zulieferung |

| Physikalische Gefahren | Aussortierung und Untersuchung | Verbesserung der Detektionstechnologie |

Durch die konsequente Umsetzung von Korrekturverfahren und HACCP-Anpassungen stellen Unternehmen sicher, dass alle Produktionsabläufe den aktuellen Sicherheitsstandards entsprechen und das Risiko für Verbraucher minimiert wird. So bleibt das Vertrauen in die Lebensmittelsicherheit erhalten und die Qualität der Produkte unerreichbar für Gefahren.

Dokumentation und Protokollierung für HACCP

Die lückenlose Dokumentation und das präzise Protokollmanagement sind zwei essenzielle Säulen bei der Implementierung und Aufrechterhaltung eines effektiven HACCP-Systems. Sie dienen nicht nur der Erfüllung gesetzlicher Vorschriften, sondern garantieren auch die Sicherheit und Qualität der Lebensmittelproduktion.

Wichtigkeit der Dokumentation

Die HACCP-Dokumentation spielt eine kritische Rolle in der Nachweisführung der Lebensmittelsicherheit. Sie ermöglicht es Unternehmen, bei Kontrollen durch Behörden oder Audits durch Zertifizierungsstellen schnell und transparent die Einhaltung der HACCP-Richtlinien zu belegen. Dies trägt zur Vertrauensbildung bei Kunden und zur Risikominimierung bei Produktionsprozessen bei.

Tipps zur effektiven Protokollierung

Eine akkurate Protokollführung umfasst die chronologische Erfassung aller relevanten Daten, die die Einhaltung und Effektivität des HACCP-Plans verdeutlichen. Von der Temperaturüberwachung bis hin zur Überprüfung der Sauberkeit – jedes Detail zählt.

- Beginnen Sie die Dokumentation bereits bei der Warenannahme.

- Verwenden Sie digitale Tools für das Protokollmanagement, um die Datenintegrität zu steigern.

- Führen Sie regelmäßige Schulungen für Mitarbeiter durch, um die Bedeutung der Protokollmanagement-Praktiken zu unterstreichen.

Durch konsequente Anwendung dieser Methoden kann die Nachweisführung nicht nur verbessert, sondern auch der gesamte Prozess der Lebensmittelsicherheit effizient gestaltet werden.

Implementierung und Schulung von HACCP in der Praxis

Die Umsetzung im Betrieb eines effektiven HACCP-Plans erfordert eine fundierte und umfassende Mitarbeiterschulung. Es ist essenziell, dass sämtliche Teammitglieder, die in der Produktion, Verarbeitung und Verteilung von Lebensmitteln involviert sind, eine klare Vorstellung von den HACCP-Richtlinien haben. Dies gewährleistet nicht nur die Sicherheit der Verbraucher, sondern stellt zugleich sicher, dass das Unternehmen die gesetzlichen Vorschriften einhält und die Qualität seiner Produkte kontinuierlich verbessern kann.

Eine grundlegende Komponente für die erfolgreiche HACCP-Implementierung ist ein strukturiertes HACCP-Training, das speziell auf die Anforderungen des jeweiligen Betriebs abgestimmt ist. Schulungen sollten regelmäßig stattfinden, um sowohl neue Mitarbeiter als auch langjährige Teammitglieder stets auf dem aktuellen Stand der Protokolle und Verfahren zu halten. Zu den Kernelementen dieser Trainings gehören die sieben Grundprinzipien des HACCP, die Rollen und Verantwortlichkeiten innerhalb des Teams sowie die Handhabung von CCPs (Kritische Kontrollpunkte).

Die praktische Umsetzung von HACCP am Arbeitsplatz sollte Hand in Hand gehen mit Simulationsübungen und Workshops, die darauf ausgerichtet sind, das Gelernte anzuwenden und eventuelle Unsicherheiten oder Fragen direkt am Ort des Geschehens zu klären. Ein effektives Managementsystem für Lebensmittelsicherheit basiert auf der Zusammenarbeit aller Teammitglieder, und fortlaufende Schulungen sind notwendig, um die kontinuierliche Befolgung des HACCP-Konzepts zu gewährleisten und letztendlich die Integrität unserer Nahrungsmittelkette zu schützen.

FAQ

Was ist eine Gefahrenanalyse HACCP?

Die Gefahrenanalyse HACCP (Hazard Analysis Critical Control Points) ist ein präventives System im Hygienemanagement, das darauf abzielt, Lebensmittelsicherheit zu gewährleisten und Risiken in der Lebensmittelproduktion zu identifizieren, zu bewerten und zu kontrollieren. Durch diese Analyse können Unternehmen entsprechende Maßnahmen entwickeln, um Verbraucher zu schützen.

Was versteht man unter dem HACCP-Konzept?

HACCP steht für Hazard Analysis and Critical Control Points und ist ein weltweit anerkanntes Management-System für Lebensmittelsicherheit. Es basiert auf sieben Prinzipien, die Sicherheitsrisiken in der Lebensmittelproduktion systematisch erfassen und steuern, um die Gesundheit der Konsumenten zu schützen.

Wie hat sich das HACCP-Konzept historisch entwickelt?

Ursprünglich wurde das HACCP-Konzept für die NASA entwickelt, um die Sicherheit von Lebensmitteln für Raumfahrten zu gewährleisten. Daraufhin etablierte es sich zunehmend in der Lebensmittelindustrie weltweit als standardisiertes Lebensmittelsicherheitsmanagement-System.

Kann ich eine kostenlose HACCP Excel Vorlage bekommen?

Ja, wir bieten eine kostenlose HACCP Excel-Vorlage zum Download an. Diese Vorlage hilft bei der strukturierten Erfassung und Auswertung von Daten im Rahmen der Gefahrenanalyse HACCP und vereinfacht das Hygienemanagement in der Lebensmittelbranche.

Welche Arten von Gefahren werden im HACCP-System identifiziert?

Im HACCP-System werden biologische, chemische und physikalische Gefahren identifiziert. Zu biologischen Gefahren zählen zum Beispiel Bakterien und Viren, zu chemischen Gefahren Toxine und Rückstände und zu physikalischen Gefahren Fremdkörper wie Glassplitter oder Metallteile in Lebensmitteln.

Wie unterscheiden sich kritische Kontrollpunkte (CCPs) von operativen Präventionsprogrammen (OPRPs)?

Kritische Kontrollpunkte (CCPs) sind Schritte im Lebensmittelverarbeitungsprozess, an denen eine Kontrolle entscheidend ist, um potenzielle Risiken zu minimieren. OPRPs sind demgegenüber Maßnahmen, die ebenfalls zur Risikominimierung eingesetzt werden, jedoch weniger kritisch sind und meist eine breitere Anwendung haben.

Was ist die Rolle von Überwachung und Verifizierung in einem HACCP-System?

Überwachung und Verifizierung sind essentiell für ein wirksames HACCP-System. Überwachung beinhaltet regelmäßige Prüfung und Dokumentation der kritischen Kontrollpunkte. Verifizierung stellt sicher, dass das HACCP-System wie vorgesehen funktioniert und wirksam die Lebensmittelsicherheit managt.

Was muss bei Korrekturmaßnahmen im HACCP-Plan beachtet werden?

Korrekturmaßnahmen sollten im HACCP-Plan definiert sein, um auf Abweichungen von den festgelegten Sicherheitsstandards zu reagieren, und um die Prävention von wiederkehrenden Problemen zu gewährleisten. Sie tragen dazu bei, das Risiko für die Lebensmittelsicherheit zu minimieren und bestätigen die Effektivität des HACCP-Plans.

Warum ist eine korrekte HACCP-Dokumentation wichtig?

Eine gründliche Dokumentation und Protokollierung aller HACCP-relevanten Informationen ist essentiell, um die Nachvollziehbarkeit zu gewährleisten und regulatorischen Anforderungen zu genügen. Dies umfasst die Aufzeichnung aller Schritte, Entscheidungsprozesse und Korrekturmaßnahmen, die im Rahmen des HACCP-Plans anfallen.

Welche Bedeutung haben Schulung und Implementierung von HACCP in Unternehmen?

Die Schulung von Mitarbeitern ist entscheidend für die erfolgreiche Umsetzung eines HACCP-Plans. Mitarbeiter müssen nicht nur die Prinzipien des HACCP-Konzepts verstehen, sondern auch spezifisch für ihre Aufgabenbereiche im Herstellungsprozess geschult werden, um die Kontrollpunkte effektiv zu managen.

Gefahrenanalyse HACCP 2 Excel Vorlage Download

Jetzt hier downloaden! Dateiname: Gefahrenanalyse_HACCP_2.xlsx

DOWNLOAD