CPK Berechnung Excel Vorlage hier kostenlos downloaden

Die Effizienz und Genauigkeit von Produktionsprozessen sind unerlässlich für den Erfolg eines Unternehmens in der heutigen schnelllebigen Wirtschaft. Hier kommt die CPK Berechnung ins Spiel, ein unverzichtbares Instrument des Qualitätsmanagements, das Einblicke in die Prozessfähigkeiten liefert.

Ein Prozessfähigkeitsindex, oder CPK, ist ein quantitatives Maß, das determiniert, wie gut ein Prozess innerhalb der festgelegten Spezifikationsgrenzen funktioniert, und identifiziert, ob die gefertigten Produkte den definierten Anforderungen entsprechen.

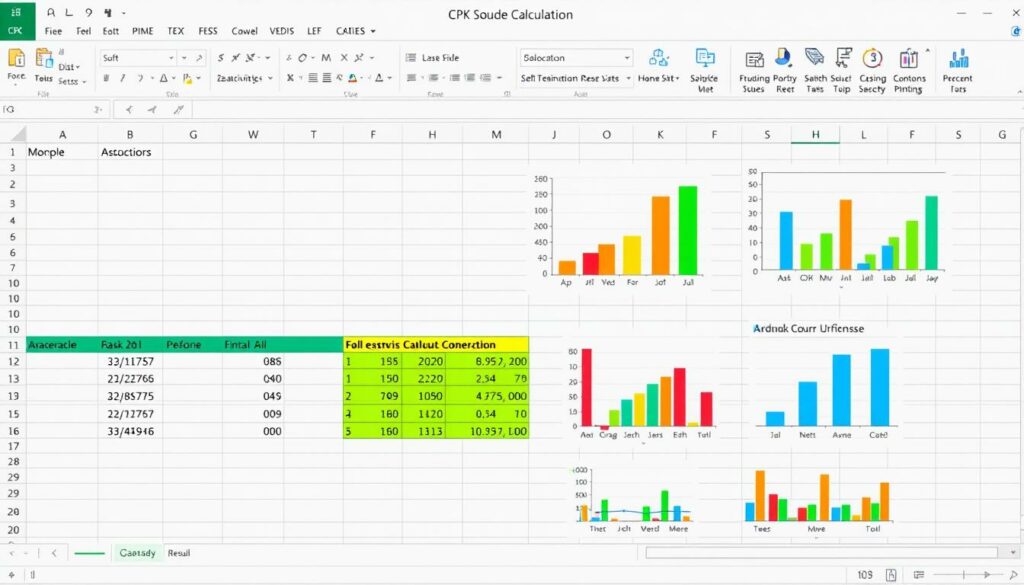

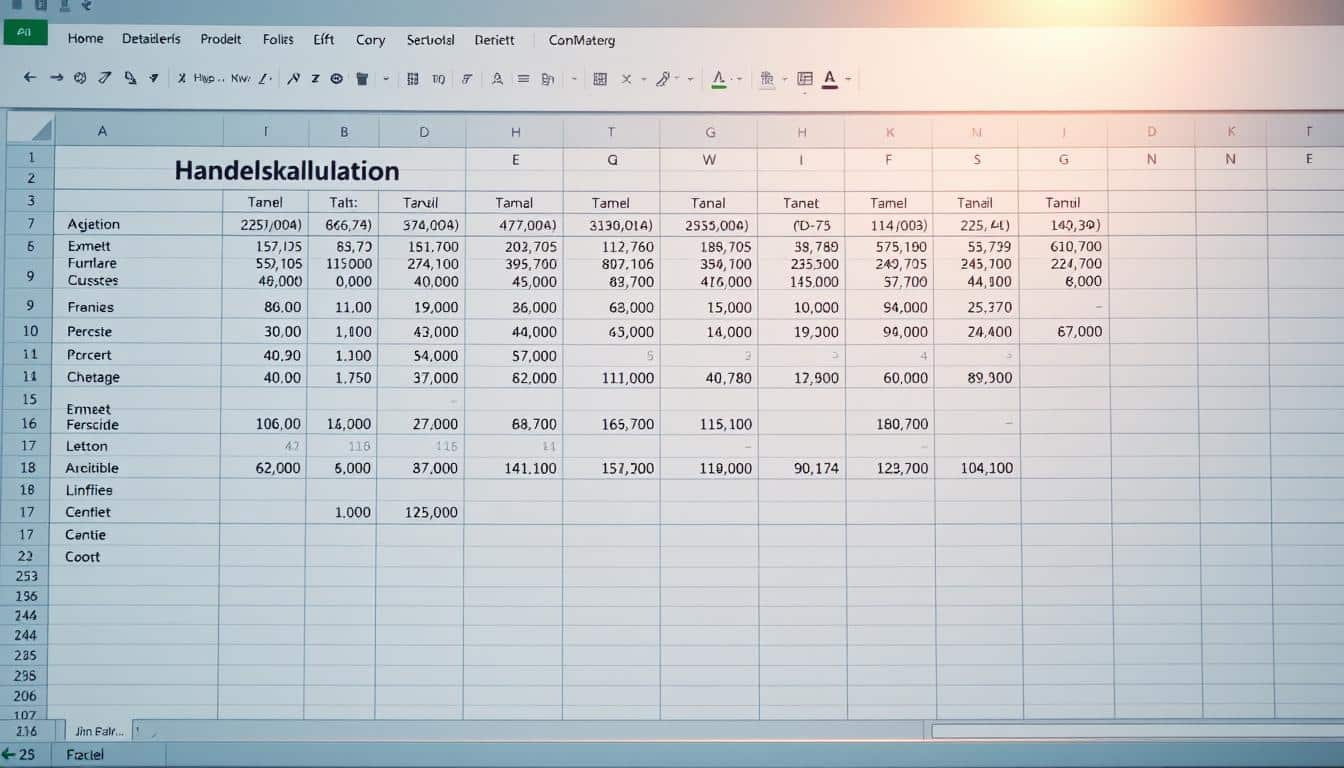

Um diesen Prozess zu vereinfachen und effizienter zu gestalten, greifen Fachleute oft auf eine Excel Vorlage für CPK zurück. Diese Vorlage fungiert als ein mächtiges Qualitätsmanagement-Tool, welches hilft, wertvolle Zeit zu sparen und Genauigkeit zu gewährleisten, indem es die Berechnungen und Bewertungen der Prozessfähigkeit erleichtert.

In der Anwendung bedeutet die Nutzung einer solchen Vorlage für Unternehmen jeder Größe, dass die CPK Berechnung schnell und ohne großen Aufwand durchgeführt werden kann. Somit können Entscheidungsträger zeitnah auf relevante Daten zurückgreifen und Maßnahmen zur Verbesserung von Produktionsprozessen einführen oder anpassen.

Im Zentrum der modernen Industrie steht die kontinuierliche Verbesserung der Produktqualität – die Excel Vorlage für CPK ist hierfür ein Schlüsselwerkzeug. In den folgenden Abschnitten werden wir einen detaillierten Blick auf die Berechnung des Prozessfähigkeitsindex werfen, die Bedeutung verstehen, und erläutern, wie eine solide CPK Analyse durchgeführt werden kann.

Einleitung zur CPK Berechnung

Die Bedeutung von CPK in der modernen Fertigungsindustrie kann gar nicht hoch genug eingeschätzt werden. CPK, oder der Capability Process Index, zeigt an, wie gut ein Prozess die Spezifikationsgrenzen eines Produkts einhalten kann. Mithilfe dieser Qualitätskennzahl können Unternehmen die Prozessfähigkeit ihrer Fertigungslinien bewerten und optimieren. Im Folgenden gehen wir auf zwei Kernfragen ein: Was genau bedeutet CPK und warum ist es so entscheidend, diesen Wert richtig zu berechnen und zu interpretieren?

Was bedeutet CPK?

Der Capability Process Index, kurz CPK, ist eine statistische Maßzahl, die verwendet wird, um die Fähigkeit eines Prozesses zu messen, Produkte innerhalb festgelegter Spezifikationsgrenzen herzustellen. Dabei gibt der CPK-Wert an, wie zentral ein Prozess um seine Zielvorgaben zentriert ist und wie breit die natürliche Streuung im Vergleich zur vorgegebenen Toleranzbreite ist. Eine hohe Prozessfähigkeit, ausgedrückt durch einen hohen CPK-Wert, bedeutet, dass die Produktion effizient, stabil und innerhalb der gewünschten Spezifikationen abläuft, was wiederum die Produktqualität sichert.

Warum ist die CPK-Berechnung wichtig?

Die CPK-Berechnung spielt eine grundlegende Rolle im Qualitätsmanagement und in der Produktionsüberwachung. Über diese Metrik können Betriebe nicht nur die Qualität ihrer Produkte sicherstellen, sondern auch Einsparpotenziale erkennen. Fertigungslinien, die durchgängig hohe CPK-Werte aufweisen, benötigen weniger Nacharbeit und verursachen weniger Ausschuss, was zu erheblichen Kostenersparnissen führen kann. Darüber hinaus helfen starke Qualitätskennzahlen wie CPK, die Kundenzufriedenheit zu erhöhen, da die Wahrscheinlichkeit von Defekten und somit von Kundenreklamationen sinkt.

Grundlagen der CPK-Berechnung

Die CPK Formel ist ein essenzieller Aspekt der statistischen Prozesskontrolle, der aufzeigt, wie gut ein Prozess innerhalb seiner Spezifikationsgrenzen performt. CPK steht für „Process Capability Index“ und wird verwendet, um die Fähigkeit eines Prozesses zu messen, gleichbleibende Ergebnisse innerhalb festgelegter Grenzen zu erzielen. Diese Formel ist besonders in der Fertigungsindustrie von Bedeutung, wo es darauf ankommt, hohe Qualitätsstandards aufrechtzuerhalten.

Die Formel berücksichtigt sowohl die Prozessstreuung als auch die Lage des Prozessmittels im Verhältnis zu den spezifizierten Grenzwerten (Lower Specification Limit, LSL und Upper Specification Limit, USL). Ein hoher CPK-Wert deutet darauf hin, dass ein Prozess gut zentriert ist und nur minimale Variabilität aufweist, was in der Produktion höchst wünschenswert ist.

Um die CPK Formel effektiv anwenden zu können, setzt dies ein grundlegendes Verständnis der statistischen Prozesskontrolle voraus. Die statistische Prozesskontrolle ermöglicht es, Prozessfähigkeitsindizes wie CPK zu berechnen und kontinuierlich zu überwachen, was eine konstante Qualität und Prozessoptimierung gewährleistet.

- Überwachung der Prozessstreuung

- Ermittlung von Prozessmittelwerten

- Beurteilung der Prozesstauglichkeit

Diese Methoden bilden die Basis zur korrekten Anwendung der CPK Formel und helfen dabei, notwendige Anpassungen und Verbesserungen durchzuführen.

Für die Berechnung der CPK-Werte wird folgende mathematische Formel verwendet:

CPK = min ( (USL – mean) / (3*sigma), (mean – LSL) / (3*sigma) )

Die detaillierte Kenntnis dieser Formel ermöglicht es Unternehmen, effektiv zu operieren und Qualitätsstandards zu erreichen, die international anerkannt sind. In einem wettbewerbsintensiven Markt ist die Fähigkeit, Prozesse effizient zu steuern und zu verbessern, unerlässlich.

CPK Berechnung Excel Vorlage hier kostenlos downloaden

Eine CPK Excel Vorlage erleichtert die Aufgaben im Qualitätsmanagement erheblich. Durch die effiziente Analyse der Prozessfähigkeit können Unternehmen ihre Standards präzise überwachen und optimieren. In diesem Abschnitt erfahren Sie, wie Sie die CPK Berechnung in Excel durchführen und welche Vorteile es bietet, Excel für Qualitätsmanagement zu verwenden. Zudem geben wir nützliche Tipps zur Optimierung Ihrer CPK Analyse.

Vorteile der CPK-Berechnung mit Excel

Die Verwendung einer CPK Excel Vorlage bringt eine Reihe von Vorteilen mit sich, die besonders im Bereich des Qualitätsmanagements von Bedeutung sind. Excel ermöglicht es, große Mengen von Produktionsdaten schnell zu erfassen und automatisierte Berechnungen durchzuführen. Dies führt zu einer signifikanten Zeitersparnis und erhöht die Genauigkeit Ihrer Analysen.

Wie man die CPK-Berechnung in Excel durchführt

Die Prozessfähigkeit analysieren mittels einer CPK Excel Vorlage ist ein strukturierter Prozess. Zunächst müssen relevante Produktionsdaten in die Vorlage eingegeben werden. Anschließend wird die CPK-Formel angewendet, um die Prozessfähigkeit zu berechnen. Hier ist eine einfache Schritt-für-Schritt Anleitung:

- Daten in die CPK Excel Vorlage eintragen.

- Formel zur Berechnung der CPK-Werte anwenden.

- Ergebnisse interpretieren und dokumentieren.

Tipps zur Optimierung Ihrer CPK-Berechnung in Excel

Um die Prozessfähigkeit effektiver zu analysieren und Ihre CPK-Berechnung zu optimieren, sind regelmäßige Überprüfungen und Anpassungen notwendig. Nutzen Sie fortgeschrittene Grafikfunktionen von Excel, um Ihre Ergebnisse visuell ansprechend darzustellen und leichter interpretierbar zu machen. Eine regelmäßige Wartung der Datenqualität ist ebenfalls essenziell, um zuverlässige Berechnungen zu gewährleisten.

Die Verwendung einer spezialisierten CPK Excel Vorlage ist für Unternehmen, die ihre Qualitätsstandards streng überwachen und verbessern möchten, unerlässlich. Durch die Anwendung der oben genannten Tipps können Sie die Effizienz Ihrer Prozessanalysen erhöhen und einen echten Wettbewerbsvorteil erzielen.

Anwendungsbeispiele der CPK Berechnung in der Industrie

In zahlreichen Industriesektoren hat die CPK-Berechnung (Capability Process Index) eine fundamentale Rolle inne. Besonders in der Qualitätssicherung ist die Anwendung dieser Methodik unerlässlich, um die branchenspezifische Prozessfähigkeit zu gewährleisten und die CPK Industriestandards zu erfüllen. Dieser Abschnitt beleuchtet, wie die CPK-Berechnung in verschiedenen Bereichen der Industrie zum Einsatz kommt.

Qualitätsmanagement in der Fertigung

Im Bereich der Fertigung wird die CPK Berechnung eingesetzt, um sicherzustellen, dass Produktionsprozesse innerhalb der vorgegebenen Spezifikationen bleiben. Durch regelmäßige Überwachung und Analyse der CPK-Werte können Unternehmen ihre Fertigungsprozesse optimieren, was zu einer verbesserten Produktqualität führt. Dies ist ein entscheidender Aspekt bei der Qualitätssicherung.

CPK und die Automobilindustrie

In der Automobilindustrie sind die Anforderungen an Qualität und Sicherheit besonders hoch. CPK-Werte bieten hier eine klare Einsicht in die Prozessfähigkeit und sind daher ein kritisches Werkzeug, um die Einhaltung strenger Qualitätsstandards zu garantieren. Die Analyse von CPK hilft dabei, Fehler und Abweichungen frühzeitig zu erkennen und präventive Maßnahmen zu ergreifen.

Anwendung in der Pharma-Industrie

Die Pharma-Industrie unterliegt strengen regulatorischen Auflagen. In diesem Kontext garantiert die CPK Berechnung, dass die Produktion von Medikamenten konsistent und innerhalb der erforderlichen Qualitätsparameter erfolgt. Die Aufrechterhaltung hoher CPK-Werte ist hierbei gleichbedeutend mit einer zuverlässigen Qualitätssicherung, was letztlich dazu beiträgt, Patientensicherheit zu gewährleisten und regulatorische Compliance zu erfüllen.

| Industrie | Einsatz von CPK | Vorteile |

|---|---|---|

| Fertigung | Überwachung von Fertigungsprozessen | Steigerung der Produktqualität, Optimierung der Produktion |

| Automobil | Kontrolle der Prozessfähigkeit zur Einhaltung von Sicherheitsstandards | Früherkennung von Fehlern, Einhaltung hoher Qualitätsstandards |

| Pharma | Sicherstellung der Einhaltung regulatorischer Standards | Gewährleistung der Patientensicherheit und regulatorische Compliance |

Best Practices für die CPK-Berechnung

Um die Qualitätsverbesserung durch eine effiziente Optimierung der Prozessfähigkeit zu fördern, gibt es spezifische CPK Best Practices, die Unternehmen folgen sollten. Diese Praktiken sind entscheidend, um präzise CPK-Werte sicherzustellen und die Prozesse auf einem hohen Leistungsniveau zu halten.

- Einbeziehung von statistischen Methoden in die Schulungen: Mitarbeitende sollten in statistischen Methoden und in deren praktischer Anwendung geschult werden, um sicherzustellen, dass die CPK-Werte korrekt berechnet und interpretiert werden.

- Regelmäßige Überprüfung und Anpassung der Prozesse: Es ist wichtig, dass Prozesse kontinuierlich hinsichtlich ihrer Eignung und Effizienz überprüft und bei Bedarf angepasst werden. Dies hält die CPK Best Practices aktuell und relevant.

- Verwendung von qualitativ hochwertigen Daten: Für präzise CPK-Berechnungen ist die Verwendung von zuverlässigen Daten entscheidend. Daten sollten regelmäßig auf ihre Genauigkeit und Vollständigkeit überprüft werden.

Diese Schlüsselstrategien helfen Unternehmen nicht nur bei der Qualitätsverbesserung, sondern auch bei der Optimierung der Prozessfähigkeit, um so einen dauerhaften Wettbewerbsvorteil zu sichern.

Häufige Fehler bei der CPK-Berechnung und wie man sie vermeidet

Die CPK-Berechnung ist ein wesentlicher Bestandteil des Qualitätsmanagements in vielen Industriebereichen. Dennoch treten bei der Durchführung dieser Berechnungen regelmäßig Fehler auf, die die Prozessstabilität und letztendlich die Produktqualität beeinträchtigen können. Einer der gängigsten Fehler ist die Verwendung fehlerhafter Daten, was durch eine gründliche Überprüfung und Berichtigung der Datensätze vermieden werden kann. Es ist essenziell, dass alle verwendeten Daten reliabel und valide sind, um eine aussagekräftige CPK-Berechnung sicherzustellen.

Ein weiteres häufiges Problem stellt der unsachgemäße Umgang mit Ausreißern dar. Diese können das Ergebnis der CPK-Berechnung signifikant verzerren. Fehlervermeidung CPK umfasst daher einen sorgfältigen Umgang mit Ausnahmebefunden. Statistische Methoden sollten angewendet werden, um zu entscheiden, welche Ausreißer bereinigt oder im Datensatz belassen werden dürfen. Das blinde Entfernen von Ausreißern ohne statistische Begründung könnte sonst wichtige Hinweise auf Prozessschwankungen und Verbesserungspotenziale verdecken.

Schließlich ist die Annahme einer nicht zutreffenden Normalverteilung der Prozessdaten ein verbreitetes Hindernis bei der CPK-Ermittlung. CPK-Berechnungsprobleme dieser Art lassen sich durch den Einsatz statistischer Tests lösen, die die Normalverteilung der Daten bestätigen oder widerlegen. Sollten die Daten eine andere als die angenommene Verteilung aufweisen, sind andere Methoden zur Bestimmung der Prozessfähigkeit heranzuziehen. Durch genaue und aufmerksame Datenanalyse können solche Stolpersteine identifiziert und eine zuverlässige Abschätzung der Prozessfähigkeit gewährleistet werden.

FAQ

Was ist CPK und wofür steht es?

CPK steht für „Capability Process Index“ und ist ein statistisches Maß, das angibt, wie gut ein Prozess innerhalb seiner Spezifikationsgrenzen arbeitet.

Warum ist die Berechnung des Prozessfähigkeitsindex CPK wichtig?

Die Berechnung des CPK ist wichtig, um die Fähigkeit eines Prozesses zu verstehen, konsistent Produkte zu erzeugen, die die Qualitätsanforderungen erfüllen und somit die Zuverlässigkeit und Effizienz in der Produktion zu sichern.

Was versteht man unter statistischer Prozesskontrolle (SPC)?

Statistische Prozesskontrolle ist eine Methode zur Überwachung und Steuerung eines Prozesses, um sicherzustellen, dass er konstant auf einem effizienten Leistungsniveau läuft und die Qualität beibehält.

Wie wird die CPK-Formel angewandt?

Die CPK-Formel wird angewandt, indem man die Differenz zwischen dem Mittelwert eines Prozesses und seinen Spezifikationsgrenzen berechnet und diese Differenz durch die Prozessstreuung (Standardabweichung) teilt.

Welche Vorteile bietet eine CPK-Berechnung Excel Vorlage?

Eine CPK-Berechnung Excel Vorlage erleichtert die schnelle Eingabe von Daten, automatisiert die Berechnung und hilft dabei, die Ergebnisse übersichtlich zu visualisieren.

Wie trägt die CPK-Berechnung zur Qualitätsverbesserung bei?

Die CPK-Berechnung hilft dabei, Bereiche innerhalb eines Prozesses zu identifizieren, die verbessert werden können. Indem man diese Bereiche optimiert, steigert man die Prozessqualität und Effizienz.

Wie wird die CPK-Berechnung in verschiedenen Branchen angewandt?

In der Fertigung dient die CPK-Berechnung als Werkzeug zur Qualitätskontrolle. In der Automobilindustrie hilft sie bei der Einhaltung von Industriestandards, während sie in der Pharmaindustrie zur Einhaltung von regulatorischen Anforderungen beiträgt.

Welche Best Practices existieren für die CPK-Berechnung?

Zu den Best Practices gehören die fundierte Kenntnis statistischer Methoden, regelmäßige Schulungen, die Anpassung von Prozessen für Genauigkeit, und die Verwendung qualitativ hochwertiger Daten für die Berechnungen.

Welche häufigen Fehler können bei der CPK-Berechnung auftreten?

Häufige Fehler umfassen die Nutzung fehlerhafter oder unzureichender Daten, Fehler beim Umgang mit Ausreißern und die fälschliche Annahme, dass Prozessdaten normalverteilt sind.

Wie kann man Fehler bei der CPK-Berechnung vermeiden?

Um Fehler zu vermeiden, sollte man eine gründliche Datenprüfung durchführen, statistische Tests zur Bestätigung der Normalverteilung anwenden und Ausreißer angemessen behandeln.

CPK Berechnung Excel Vorlage Download

Jetzt hier downloaden! Dateiname: CPK_Berechnung.xlsx

DOWNLOAD